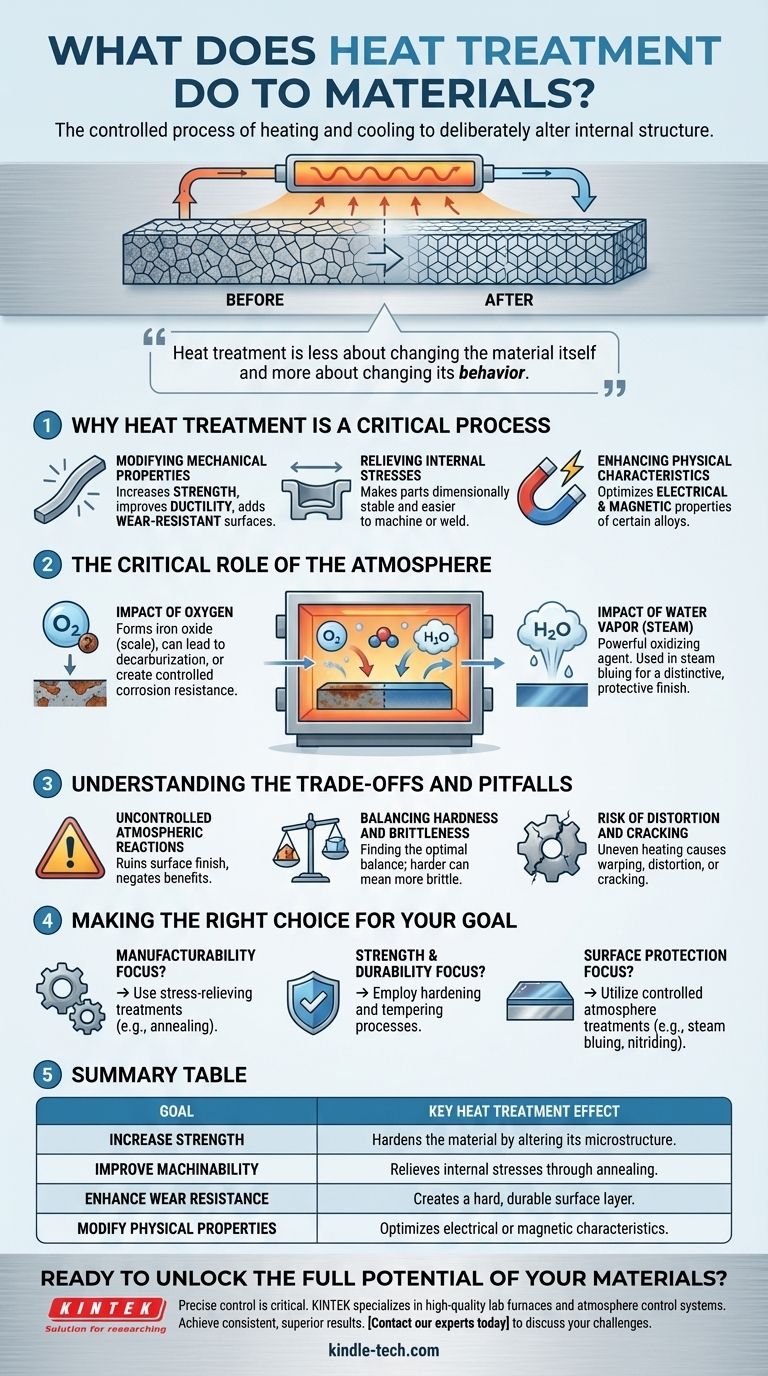

En esencia, el tratamiento térmico es el proceso controlado de calentar y enfriar un material para alterar deliberadamente su estructura interna. Esta manipulación no es superficial; cambia fundamentalmente las propiedades físicas y mecánicas de un material. Al gestionar con precisión la temperatura y la atmósfera, podemos hacer que un metal sea más fuerte, más dúctil, más fácil de mecanizar o más resistente al desgaste.

El tratamiento térmico no se trata tanto de cambiar el material en sí, sino de cambiar su comportamiento. Es un proceso de fabricación fundamental que se utiliza para liberar el potencial oculto de un material, adaptando su disposición atómica para cumplir con requisitos de rendimiento específicos y exigentes.

Por qué el tratamiento térmico es un proceso crítico

Las propiedades de un metal están dictadas por su microestructura: el tamaño, la forma y la disposición de sus granos cristalinos. El tratamiento térmico funciona cambiando esta microestructura de formas predecibles.

Modificación de las propiedades mecánicas

El objetivo principal de la mayoría de los tratamientos térmicos es mejorar las características mecánicas. Al controlar los ciclos de calentamiento y enfriamiento, podemos aumentar significativamente la resistencia de un material, haciéndolo capaz de soportar mayores cargas.

Simultáneamente, podemos mejorar propiedades como la ductilidad (la capacidad de deformarse sin fracturarse) e introducir características excepcionales de resistencia al desgaste en la superficie de un componente.

Alivio de tensiones internas

Los procesos de fabricación como el conformado en caliente, la fundición o la soldadura introducen tensiones internas significativas en un material. Estas tensiones pueden provocar deformaciones, agrietamientos o fallas prematuras.

El tratamiento térmico permite que la estructura interna del material se relaje y se realinee. Este alivio de tensión hace que las piezas sean más estables dimensionalmente y significativamente más fáciles de mecanizar o soldar con precisión.

Mejora de las características físicas

Más allá de la resistencia mecánica, el tratamiento térmico también se puede utilizar para refinar las propiedades físicas de un material.

Esto incluye la optimización de las propiedades eléctricas y magnéticas de ciertas aleaciones, lo cual es fundamental para componentes como laminaciones de motores o conectores eléctricos.

El papel crítico de la atmósfera

El tratamiento térmico no ocurre en el vacío: los gases que rodean el material desempeñan un papel activo y crucial. Lo que hay en la atmósfera del horno puede mejorar o arruinar el producto final.

El impacto del oxígeno

El oxígeno reacciona fácilmente con los metales calientes, especialmente el hierro en el acero. Esta reacción forma óxido de hierro, comúnmente conocido como cascarilla, en la superficie.

En algunos casos, esto puede conducir a la descarburación superficial, donde el carbono se elimina de la superficie del acero, haciéndolo más blando y débil. Sin embargo, algunos procesos utilizan intencionalmente oxígeno para crear una capa de óxido controlada que proporciona resistencia a la corrosión.

El impacto del vapor de agua (vapor)

El vapor de agua es otro potente agente oxidante a altas temperaturas. Reacciona con el hierro y también puede combinarse con el carbono en el acero para formar monóxido de carbono e hidrógeno.

Este efecto se aprovecha en procesos como el pavonado al vapor. Al exponer piezas de acero al vapor a alrededor de 700°F (370°C), se forma una capa uniforme de óxido de hierro azul-negro, que proporciona un acabado distintivo y un grado de protección contra la corrosión.

Comprensión de las compensaciones y los riesgos

El tratamiento térmico es una ciencia de precisión. No controlar las variables puede conducir a resultados indeseables que comprometen la integridad de la pieza.

Reacciones atmosféricas incontroladas

Si la atmósfera del horno no se gestiona cuidadosamente, las reacciones descritas anteriormente pueden volverse destructivas. La formación de cascarilla no deseada puede arruinar el acabado superficial y la precisión dimensional de una pieza, mientras que la descarburación no intencionada puede anular los beneficios del endurecimiento.

Equilibrio entre dureza y fragilidad

Una compensación fundamental en la metalurgia es la que existe entre la dureza y la fragilidad. A medida que se endurece un material, a menudo se vuelve más propenso a romperse bajo impacto. El objetivo de muchos tratamientos térmicos es encontrar el equilibrio óptimo, aumentando la resistencia sin crear un componente frágil.

El riesgo de distorsión y agrietamiento

El calentamiento y enfriamiento rápidos o irregulares crean una inmensa tensión térmica dentro de un material. Si no se gestiona correctamente, esta tensión puede hacer que una pieza se deforme, se distorsione o incluso se agriete durante el proceso de tratamiento, haciéndola inútil.

Tomar la decisión correcta para su objetivo

La selección del proceso de tratamiento térmico correcto depende completamente del resultado deseado para el componente final.

- Si su enfoque principal es la fabricabilidad: Utilice tratamientos de alivio de tensiones como el recocido para hacer que los materiales sean más estables y fáciles de mecanizar o soldar.

- Si su enfoque principal es la resistencia y la durabilidad: Emplee procesos de endurecimiento y templado para lograr el equilibrio ideal de resistencia, tenacidad y resistencia al desgaste para piezas de alto rendimiento.

- Si su enfoque principal es la protección de la superficie: Utilice tratamientos atmosféricos controlados como el pavonado al vapor o la nitruración para crear una capa superficial funcional y resistente.

En última instancia, dominar el tratamiento térmico es comprender que el rendimiento final de un material está determinado por su historial térmico cuidadosamente gestionado.

Tabla resumen:

| Objetivo | Efecto clave del tratamiento térmico |

|---|---|

| Aumentar la resistencia | Endurece el material alterando su microestructura. |

| Mejorar la maquinabilidad | Alivia las tensiones internas mediante el recocido. |

| Mejorar la resistencia al desgaste | Crea una capa superficial dura y duradera. |

| Modificar las propiedades físicas | Optimiza las características eléctricas o magnéticas. |

¿Listo para liberar todo el potencial de sus materiales?

El control preciso de la temperatura y la atmósfera es fundamental para el éxito del tratamiento térmico. KINTEK se especializa en hornos de laboratorio de alta calidad y sistemas de control de atmósfera, proporcionando el equipo confiable que necesita para lograr resultados consistentes y superiores.

Ya sea que esté desarrollando nuevas aleaciones u optimizando procesos de producción, nuestra experiencia en equipos de laboratorio puede ayudarlo a mejorar la resistencia, la durabilidad y a cumplir con sus requisitos de rendimiento más exigentes.

Contacte hoy mismo a nuestros expertos para discutir sus desafíos específicos de tratamiento térmico y descubrir la solución adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Para qué se utiliza el horno de mufla? Medir con precisión el contenido de cenizas y la materia volátil

- ¿Por qué se utilizan cámaras de temperatura y humedad constantes y hornos de laboratorio durante la etapa de curado de las películas de SiOC?

- ¿Cuál es la función de un horno de caja de alta temperatura en el proceso de extracción de sílice amorfa de las cáscaras de arroz?

- ¿Qué significa 'sinterizado'? Desbloquee el poder de la fabricación de estado sólido

- ¿Cuál es la fortaleza del sinterizado? Cree piezas duraderas y de alto rendimiento a partir de polvo

- ¿Cómo facilita un horno de resistencia de caja de alta temperatura la síntesis de niobato de tierras raras? Pasos clave para el éxito

- ¿Por qué es necesario un horno mufla de alta temperatura para las fibras de carbono recubiertas de dióxido de titanio? Calcinación de precisión

- ¿Qué papel juega un horno mufla de alta temperatura en la modificación de cenizas volantes? Mejora la Adsorción de Metales Pesados