En la fabricación, PVD significa Deposición Física de Vapor (Physical Vapor Deposition). Es un sofisticado proceso de recubrimiento al vacío que se utiliza para aplicar una película extremadamente delgada pero muy duradera sobre la superficie de un producto. Este proceso no se trata de crear el objeto en sí, sino de modificar su superficie para mejorar significativamente su durabilidad, funcionalidad y apariencia estética.

El propósito central de PVD es dotar a un material ordinario de propiedades extraordinarias. Al depositar una capa microscópica de un material de alto rendimiento, se puede hacer que un producto sea más duro, más resistente al desgaste o dotarlo de características eléctricas u ópticas específicas.

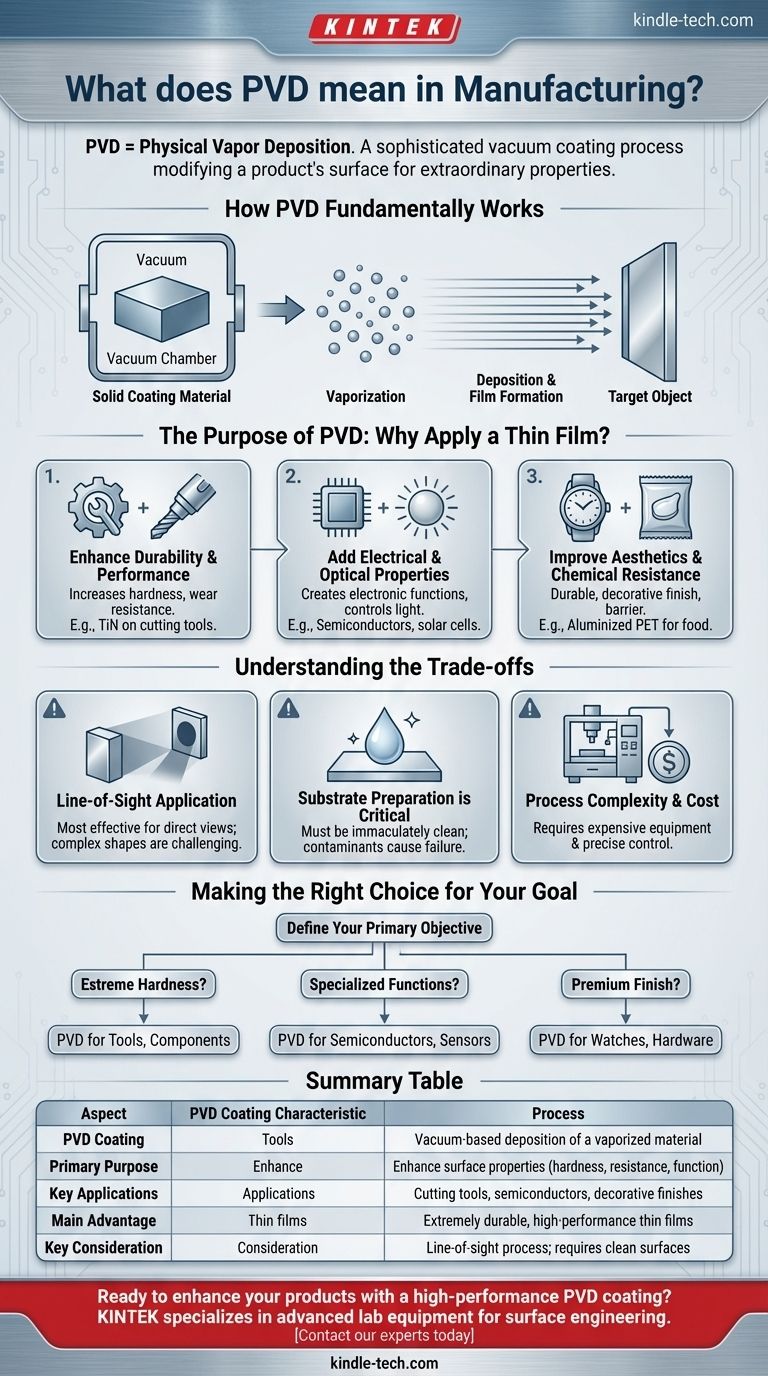

Cómo funciona fundamentalmente el PVD

El concepto de deposición

En esencia, el PVD es un proceso que tiene lugar dentro de una cámara de alto vacío. Implica convertir un material de recubrimiento sólido en vapor.

Este vapor luego viaja a través del vacío y se condensa sobre el objeto objetivo, átomo por átomo, formando una película delgada, unida y extremadamente uniforme.

El papel del vacío

El entorno de vacío es fundamental. Elimina el aire y otras partículas que de otro modo podrían interferir con el proceso, asegurando que el material de recubrimiento vaporizado viaje en línea recta y se adhiera al sustrato con la máxima pureza y resistencia.

El propósito del PVD: ¿Por qué aplicar una película delgada?

Los recubrimientos PVD se eligen para resolver desafíos específicos de ingeniería y diseño. La película aplicada otorga al material base nuevas capacidades que no poseía anteriormente.

Mejora de la durabilidad y el rendimiento

Uno de los usos más comunes del PVD es aumentar drásticamente la dureza y la resistencia al desgaste de un objeto.

Un ejemplo clásico es el recubrimiento de herramientas de corte para metalurgia con nitruro de titanio (TiN). Esta capa cerámica dura permite que la herramienta dure mucho más y funcione mejor bajo un estrés extremo.

Adición de propiedades eléctricas y ópticas

El PVD es esencial en la fabricación de alta tecnología para crear capas con funciones específicas de control electrónico o de manipulación de la luz.

Esto se observa en la producción de dispositivos semiconductores y células solares de película delgada, donde se depositan capas precisas para controlar el flujo de electricidad o absorber la luz de manera eficiente.

Mejora de la estética y la resistencia química

El PVD puede aplicar un acabado decorativo duradero que es muy superior al plateado o la pintura tradicionales. También puede crear una barrera protectora.

Por ejemplo, la película de PET aluminizada utilizada en el envasado de alimentos se fabrica mediante PVD. La fina capa de aluminio proporciona una barrera contra el oxígeno y la luz, conservando el contenido interior.

Comprender las compensaciones

Aunque es potente, el PVD es un proceso industrial especializado con consideraciones específicas. No es una solución universal para todas las necesidades de recubrimiento.

Aplicación por línea de visión

El material vaporizado viaja en línea recta. Esto significa que el PVD es más efectivo para recubrir superficies que tienen una línea de visión directa con el material fuente. Recubrir formas internas complejas puede ser un desafío.

La preparación del sustrato es fundamental

La superficie del objeto que se va a recubrir debe estar inmaculadamente limpia. Cualquier contaminante como aceite o polvo impedirá que la película se adhiera correctamente, lo que provocará defectos o fallos en el recubrimiento.

Complejidad y coste del proceso

El PVD requiere equipos de vacío costosos y un alto grado de control del proceso. Es una empresa más compleja y costosa que los métodos de recubrimiento más sencillos, como la pintura, lo que lo hace más adecuado para aplicaciones donde el alto rendimiento es esencial.

Tomar la decisión correcta para su objetivo

Para determinar si el PVD es la solución adecuada, primero debe definir su objetivo principal.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: El PVD es una excelente opción para prolongar la vida útil de herramientas, componentes de motores y otras piezas sujetas a alta fricción.

- Si su enfoque principal son las funciones electrónicas u ópticas especializadas: El PVD es una tecnología indispensable para crear las capas ultrafinas requeridas en semiconductores, sensores y óptica.

- Si su enfoque principal es un acabado decorativo premium y duradero: El PVD proporciona una amplia gama de colores con un nivel de tenacidad que supera con creces a los métodos tradicionales, ideal para relojes, herrajes y artículos de lujo.

En última instancia, el PVD es una tecnología transformadora para impartir características de alto rendimiento en la superficie de un objeto.

Tabla de resumen:

| Aspecto | Característica del recubrimiento PVD |

|---|---|

| Proceso | Deposición basada en vacío de un material vaporizado |

| Propósito principal | Mejorar las propiedades superficiales (dureza, resistencia, función) |

| Aplicaciones clave | Herramientas de corte, semiconductores, acabados decorativos |

| Ventaja principal | Películas delgadas de altísimo rendimiento y extremadamente duraderas |

| Consideración clave | Proceso de línea de visión; requiere superficies limpias |

¿Listo para mejorar sus productos con un recubrimiento PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies. Nuestras soluciones le ayudan a lograr una durabilidad, funcionalidad y estética superiores. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus necesidades específicas de fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura