En esencia, la soldadura fuerte requiere tres componentes fundamentales: una fuente de calor, un metal de aporte y un método para prevenir la oxidación, que suele ser un fundente o una atmósfera controlada. El equipo específico que necesita está dictado enteramente por los materiales que está uniendo, la escala de su producción y los estándares de calidad que debe cumplir.

El desafío central en cualquier operación de soldadura fuerte es aplicar calor limpio y controlado a los metales base. Su elección de equipo, desde un simple soplete de mano hasta un sofisticado horno de atmósfera controlada, es fundamentalmente una decisión sobre cómo gestionar mejor ese calor y proteger la junta de la contaminación.

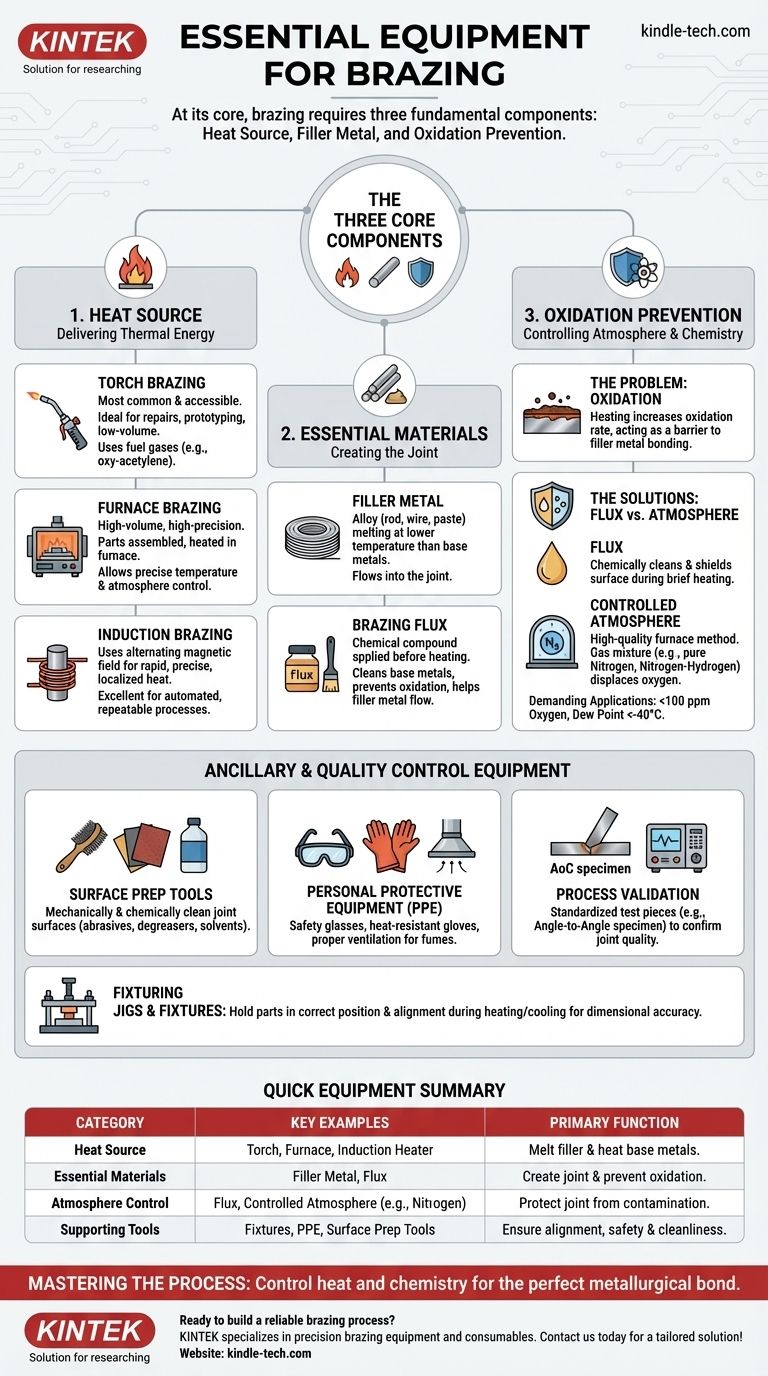

Los Componentes Centrales de una Configuración de Soldadura Fuerte

Cada operación de soldadura fuerte, independientemente de su complejidad, se construye en torno a algunas piezas esenciales de equipo y materiales. Comprender sus funciones individuales es el primer paso para construir un proceso fiable.

La Fuente de Calor: Suministro de Energía Térmica

La herramienta principal en la soldadura fuerte es la que proporciona el calor para fundir el metal de aporte. Las opciones varían ampliamente en complejidad y coste.

La soldadura fuerte con soplete es el método más común y accesible. Utiliza una llama de un soplete de mano, lo que lo hace ideal para reparaciones, prototipos y producción de bajo volumen. Las combinaciones de gases combustibles comunes incluyen aire-propano, aire-acetileno y oxiacetileno.

La soldadura fuerte en horno se utiliza para trabajos de alta precisión y gran volumen. Las piezas se ensamblan con el metal de aporte precolocado y luego se calientan en un horno. Este método permite un control preciso de la temperatura y, a menudo, se realiza en una atmósfera controlada para prevenir la oxidación.

La soldadura fuerte por inducción utiliza un campo magnético alterno para inducir una corriente eléctrica en las piezas, generando calor de forma rápida y precisa. Esto es excelente para procesos automatizados y repetibles donde el calentamiento debe ser localizado.

Materiales Esenciales: Aporte y Fundente

Estos materiales consumibles son los que crean la junta soldada en sí.

Un metal de aporte para soldadura fuerte es la aleación (a menudo en forma de varilla, alambre o pasta) que se funde y fluye hacia la junta. Su punto de fusión debe ser inferior al de los metales base que se unen.

Un fundente para soldadura fuerte es un compuesto químico que se aplica al área de la junta antes de calentarla. Limpia los metales base, los protege de la oxidación durante el calentamiento y ayuda a que el metal de aporte fundido fluya hacia la junta.

Fijación: Asegurar la Alineación Correcta

Las plantillas y accesorios (jigs and fixtures) son dispositivos mecánicos utilizados para mantener las piezas componentes en la posición y alineación correctas durante el ciclo de calentamiento y enfriamiento. Una fijación adecuada es fundamental para mantener la precisión dimensional.

El Papel Crítico del Control de Atmósfera

El desafío más significativo a las temperaturas de soldadura fuerte es la oxidación, donde el metal caliente reacciona con el oxígeno del aire. Esto forma una capa que impide que el metal de aporte moje y se adhiera correctamente a los materiales base.

El Problema de la Oxidación

A medida que los metales se calientan, su tasa de oxidación aumenta drásticamente. Esta capa de óxido actúa como una barrera y, si no se elimina y se evita que se reforme, resultará en una junta débil o fallida.

Solucionando la Oxidación: Fundente vs. Atmósfera

Usted tiene dos herramientas principales para combatir la oxidación: química (fundente) o ambiental (atmósfera controlada).

El uso de fundente es común en la soldadura fuerte con soplete. Limpia químicamente la superficie y la protege durante el breve ciclo de calentamiento.

Una atmósfera controlada es el método preferido para la soldadura fuerte en horno de alta calidad, especialmente con materiales reactivos como el aluminio. El horno se llena con una mezcla de gas específica que desplaza el oxígeno.

Para aplicaciones exigentes, como la fabricación de intercambiadores de calor de aluminio, la atmósfera debe ser excepcionalmente pura. El entorno debe ser un gas inerte o reductor, como nitrógeno puro o una mezcla de nitrógeno e hidrógeno, con un contenido de oxígeno inferior a 100 partes por millón (ppm) y una humedad extremadamente baja, a menudo con un punto de rocío inferior a -40 °C.

Equipo Auxiliar y de Control de Calidad

Más allá de los componentes centrales, una configuración profesional incluye herramientas para la preparación, la seguridad y la validación.

Herramientas de Preparación de Superficies

Antes de la soldadura fuerte, las superficies de la junta deben estar mecánica y químicamente limpias. Esto puede requerir abrasivos como cepillos de alambre o papel de lija, así como desengrasantes químicos y disolventes.

Equipo de Protección Personal (EPP)

La seguridad no es negociable. El EPP esencial incluye guantes resistentes al calor, gafas de seguridad con el tinte adecuado para la soldadura fuerte y una ventilación adecuada para eliminar los humos, especialmente al usar fundente.

Muestras de Validación del Proceso

En entornos industriales, los procesos deben validarse. A menudo se sueldan piezas de prueba estandarizadas, como una muestra de ángulo a ángulo (AoC), junto con las piezas de producción para confirmar la calidad y resistencia de las juntas sin destruir el producto real.

Tomando la Decisión Correcta para su Objetivo

Su selección de equipo debe estar impulsada por las demandas específicas de su proyecto.

- Si su enfoque principal son las reparaciones, la creación de prototipos o proyectos únicos: Un soplete simple, metal de aporte y fundente proporcionan la solución más rentable y flexible.

- Si su enfoque principal es la producción repetible y de gran volumen de piezas sencillas: Una configuración de calentamiento por inducción ofrece una velocidad y consistencia inigualables.

- Si su enfoque principal son ensamblajes complejos o la unión de metales reactivos como el aluminio a escala: Un horno de atmósfera controlada es la única forma de lograr la limpieza e integridad de la junta necesarias.

En última instancia, dominar la soldadura fuerte consiste en controlar el calor y la química para crear una unión metalúrgica perfecta.

Tabla Resumen:

| Categoría de Equipo | Ejemplos Clave | Función Principal |

|---|---|---|

| Fuente de Calor | Soplete, Horno, Calentador por Inducción | Fundir el metal de aporte y calentar los metales base. |

| Materiales Esenciales | Metal de Aporte, Fundente | Crear la junta y prevenir la oxidación. |

| Control de Atmósfera | Fundente, Atmósfera Controlada (ej. Nitrógeno) | Proteger la junta de la contaminación durante el calentamiento. |

| Herramientas de Soporte | Accesorios, EPP, Herramientas de Preparación de Superficies | Asegurar la alineación, la seguridad y la limpieza de la junta. |

¿Listo para construir un proceso de soldadura fuerte fiable? El equipo adecuado es clave para lograr juntas fuertes, limpias y repetibles. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles que necesita para una soldadura fuerte de precisión, desde hornos para trabajos de atmósfera controlada hasta materiales esenciales. Permita que nuestros expertos le ayuden a seleccionar la configuración perfecta para sus materiales y escala de producción.

¡Contacte a KINTEL hoy mismo para discutir su aplicación de soldadura fuerte y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cuál es la función de un horno de vacío? Lograr un procesamiento térmico de alta pureza y libre de contaminación

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura