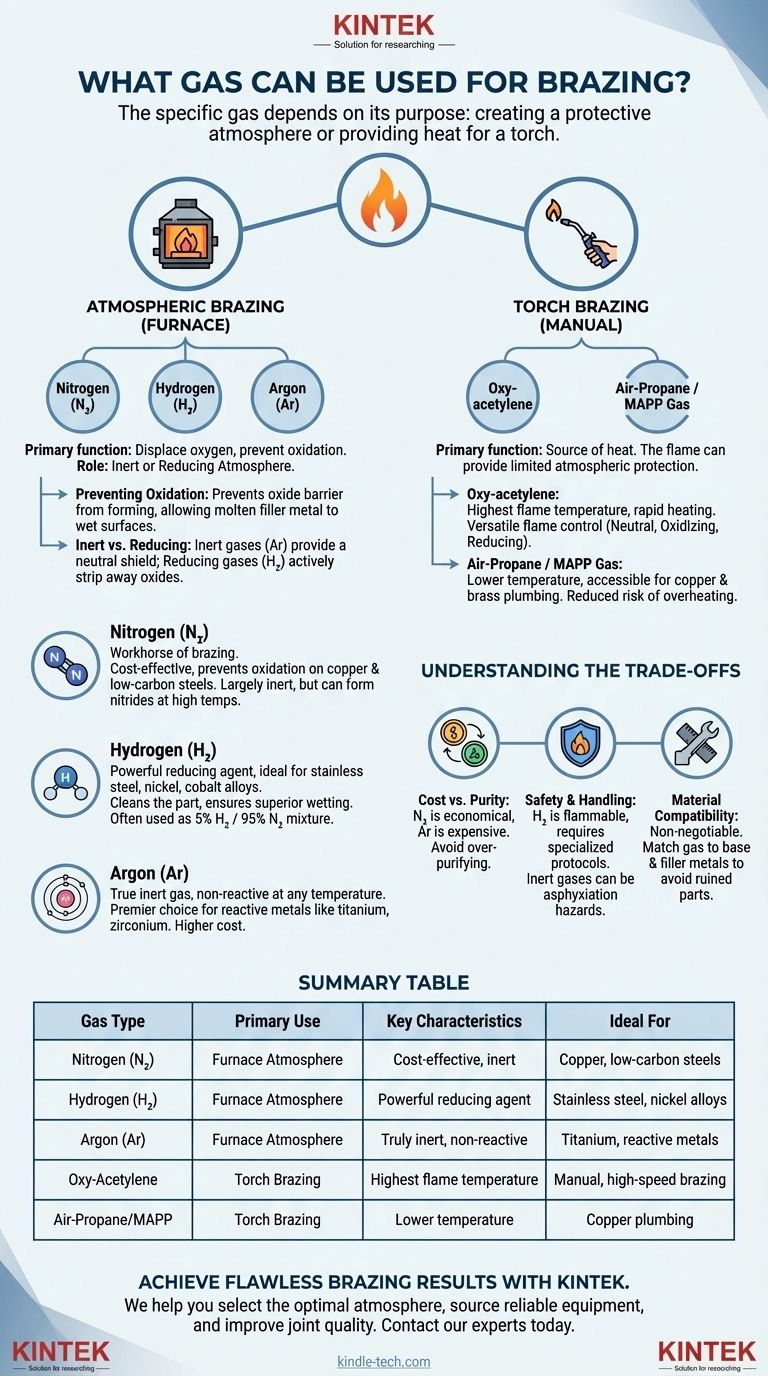

El gas específico utilizado para la soldadura fuerte depende completamente de su propósito: crear una atmósfera protectora o proporcionar calor para un soplete. Para la soldadura fuerte atmosférica en un horno, los gases más comunes son Nitrógeno, Argón e Hidrógeno, a menudo en mezclas. Para la soldadura fuerte con soplete, se utilizan combinaciones de gases combustibles como oxiacetileno, aire-propano o aire-MAPP para generar la llama.

La idea más crítica es que el gas en la soldadura fuerte no es meramente una fuente de combustible, sino un componente activo del proceso metalúrgico. El gas atmosférico adecuado previene la oxidación catastrófica y asegura que el metal de aportación pueda unirse correctamente con los materiales base, creando una unión fuerte y limpia.

El papel del gas: Creando la atmósfera adecuada

La función principal de un gas atmosférico en la soldadura fuerte en horno es desplazar el oxígeno y otros elementos reactivos del ambiente de alta temperatura. No hacerlo resulta en una unión de soldadura fuerte fallida.

Prevención de la oxidación

Cuando los metales se calientan a temperaturas de soldadura fuerte, sus superficies reaccionan rápidamente con el oxígeno del aire. Esto forma una capa de óxidos, que actúa como una barrera.

Esta barrera de óxido impide que el metal de aportación fundido "moje" las superficies de las piezas que se intentan unir, lo que lleva a una unión débil o inexistente. Una atmósfera controlada de un gas específico evita que esto suceda.

Atmósferas inertes vs. reductoras

Las atmósferas de soldadura fuerte se dividen en dos categorías principales:

Las atmósferas inertes, como las que utilizan Argón, simplemente proporcionan un escudo neutro. Desplazan el oxígeno pero no reaccionan con las superficies metálicas.

Las atmósferas reductoras, que contienen Hidrógeno, van un paso más allá. No solo desplazan el oxígeno, sino que también pueden eliminar activamente los óxidos superficiales ligeros que pueden haber estado presentes en las piezas antes de que entraran en el horno.

Gases atmosféricos comunes explicados

La elección del gas atmosférico correcto es una función de los metales base que se unen, el metal de aportación y las consideraciones de costo.

Nitrógeno (N₂)

El nitrógeno es el caballo de batalla de las atmósferas de soldadura fuerte. Es relativamente económico y eficaz para prevenir la oxidación en materiales comunes como el cobre y los aceros con bajo contenido de carbono.

Se considera en gran medida inerte, pero puede reaccionar con ciertos metales a altas temperaturas, como el titanio y algunos aceros inoxidables, formando nitruros quebradizos.

Hidrógeno (H₂)

El hidrógeno es un potente agente reductor, lo que lo hace ideal para materiales que forman óxidos persistentes, como el acero inoxidable, el níquel y las aleaciones de cobalto. Su capacidad para "limpiar" la pieza durante el proceso asegura una humectación superior.

El hidrógeno puro proporciona el mayor potencial reductor, pero es altamente inflamable y requiere protocolos de seguridad estrictos. Más comúnmente, se usa en una mezcla no inflamable con nitrógeno, como 5% de Hidrógeno / 95% de Nitrógeno.

Argón (Ar)

El argón es un verdadero gas inerte, lo que significa que no reaccionará con ningún metal a ninguna temperatura. Esto lo convierte en la opción principal para metales altamente reactivos como el titanio, el circonio y el magnesio.

Su alta pureza y completa inercia tienen un costo significativamente mayor que el nitrógeno, por lo que su uso suele reservarse para aplicaciones especializadas de alto valor.

Gases combustibles para soldadura fuerte con soplete

Cuando se suelda manualmente con un soplete, la mezcla de gases es la fuente de calor. La propia llama también puede proporcionar una cantidad limitada de protección atmosférica.

Oxicorte

Esta combinación produce la temperatura de llama más alta, ofreciendo un calentamiento rápido y una inmensa versatilidad. Un operador experimentado puede ajustar el soplete para crear una llama neutra (ideal para la mayoría de los trabajos), una llama ligeramente oxidante o una llama reductora (carburante).

Aire-Propano y Gas MAPP

Estas son opciones comunes y accesibles para la soldadura fuerte a baja temperatura, particularmente para aplicaciones de plomería de cobre y latón. La temperatura de la llama es más baja que la del oxiacetileno, lo que puede ser una ventaja ya que reduce el riesgo de sobrecalentar las piezas.

Comprendiendo las compensaciones

La selección de un gas nunca se trata solo del rendimiento; implica equilibrar el costo, la seguridad y la compatibilidad del material.

Costo vs. Pureza requerida

El nitrógeno es, con mucho, la opción más económica para un gas atmosférico. El argón es el más caro. El costo de una mezcla de hidrógeno-nitrógeno se encuentra en el medio. Usar un gas más puro o potente de lo necesario es un desperdicio de dinero.

Seguridad y manipulación

El hidrógeno es altamente inflamable y explosivo bajo ciertas condiciones. Las instalaciones que utilizan hidrógeno requieren ventilación especializada, detección de fugas y protocolos de seguridad. Los gases inertes como el nitrógeno y el argón son peligros de asfixia en espacios confinados.

La compatibilidad de materiales no es negociable

Este es el factor más crítico. Usar nitrógeno con titanio arruinará la pieza. Usar un simple soplete de aire-propano en acero inoxidable probablemente resultará en una unión fuertemente oxidada y fallida. Siempre haga coincidir el gas con los requisitos metalúrgicos específicos de los metales base y de aportación.

Tomando la decisión correcta para su objetivo

Su elección de gas debe estar impulsada por los materiales que está uniendo y el proceso que está utilizando.

- Si su enfoque principal es la soldadura fuerte rentable de cobre o acero al carbono: Use nitrógeno para la soldadura fuerte en horno o un soplete de aire-propano para el trabajo manual.

- Si su enfoque principal es la soldadura fuerte de acero inoxidable u otros metales de alta aleación: Use una atmósfera de hidrógeno-nitrógeno para asegurar una superficie limpia y libre de óxidos para una unión fuerte.

- Si su enfoque principal es la soldadura fuerte de metales altamente reactivos como el titanio: Use argón de alta pureza, ya que es la única forma de garantizar un ambiente completamente no reactivo.

- Si su enfoque principal es la soldadura fuerte manual versátil y de alta velocidad: Use un soplete de oxiacetileno y domine el control de una llama neutra.

Elegir el gas correcto lo transforma de un simple consumible en una herramienta crítica para el éxito metalúrgico.

Tabla resumen:

| Tipo de gas | Uso principal | Características clave | Ideal para |

|---|---|---|---|

| Nitrógeno (N₂) | Atmósfera de horno | Rentable, inerte para muchos metales | Cobre, aceros de bajo carbono |

| Hidrógeno (H₂) | Atmósfera de horno | Potente agente reductor, limpia superficies | Acero inoxidable, aleaciones de níquel |

| Argón (Ar) | Atmósfera de horno | Verdaderamente inerte, no reactivo a ninguna temperatura | Titanio, circonio, metales reactivos |

| Oxicorte | Soldadura fuerte con soplete | Temperatura de llama más alta, versátil | Soldadura fuerte manual, de alta velocidad |

| Aire-Propano/MAPP | Soldadura fuerte con soplete | Menor temperatura, accesible | Fontanería de cobre, aplicaciones de menor riesgo |

Logre resultados de soldadura fuerte impecables con KINTEK

Seleccionar el gas de soldadura fuerte adecuado es fundamental para prevenir la oxidación y crear uniones fuertes y limpias. La elección incorrecta puede llevar a un fallo catastrófico. KINTEK se especializa en proporcionar el equipo de laboratorio y la orientación experta que necesita para dominar su proceso de soldadura fuerte.

Le ayudamos a:

- Seleccionar la atmósfera óptima para sus metales base y de aportación específicos.

- Obtener mezclas de gases y equipos fiables tanto para soldadura fuerte en horno como con soplete.

- Mejorar la calidad de las uniones y la eficiencia de producción con soluciones metalúrgicas probadas.

No permita que la selección de gas comprometa su proyecto. Contacte a nuestros expertos hoy mismo para discutir su aplicación y asegurar el éxito metalúrgico.

Contacte a KINTEK para una consulta

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el uso de un horno en el laboratorio? Desbloquee la transformación de materiales para su investigación

- ¿Cuál es la diferencia entre un horno de laboratorio y un horno de mufla? Elija la herramienta adecuada para su proceso térmico

- ¿Qué es el proceso de desaglomerado térmico? Una guía para la eliminación segura de aglomerantes en MIM y cerámicas

- ¿Cuál es la diferencia entre un horno de laboratorio y una mufla de laboratorio? Elija la herramienta adecuada para las necesidades de calor de su laboratorio

- ¿Cuál es el uso de un horno de mufla digital? Logre un procesamiento a alta temperatura sin contaminación