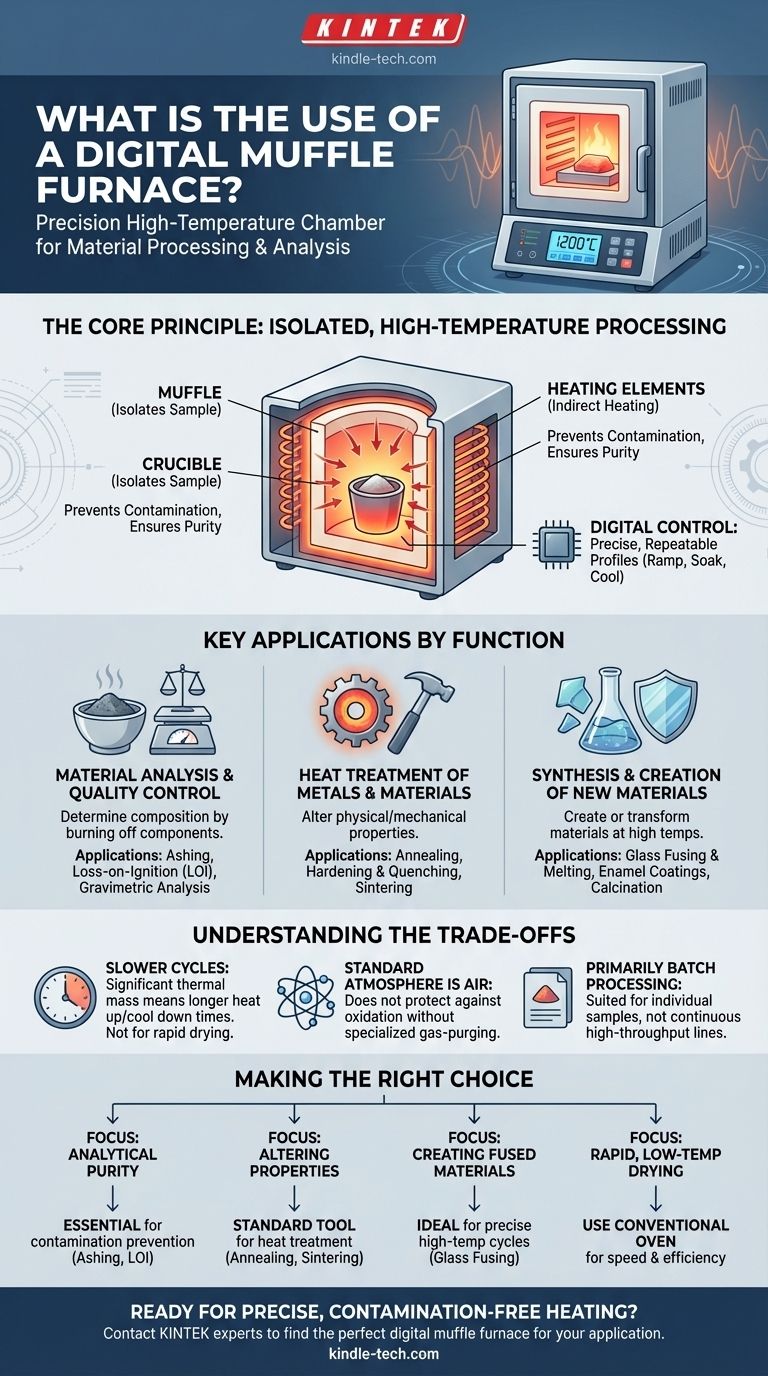

En esencia, un horno de mufla digital es una cámara de alta temperatura utilizada para una amplia gama de tareas de procesamiento y análisis de materiales. Su función principal es calentar una muestra en un ambiente controlado hasta 1200 °C o más, lo que lo hace esencial para aplicaciones como el calcinado de materiales, el tratamiento térmico de metales y la sinterización de cerámicas. El aspecto "digital" significa el uso de un microprocesador para un control preciso y repetible de la temperatura, lo cual es crítico para el trabajo científico e industrial moderno.

La característica definitoria de un horno de mufla no es solo su alto calor, sino su "mufla", una cámara interior que aísla la muestra de los elementos calefactores. Este diseño previene la contaminación, asegurando la integridad del proceso, ya sea para un análisis químico preciso o para crear un material impecable.

El Principio Fundamental: Procesamiento Aislado a Alta Temperatura

Para comprender verdaderamente el uso de un horno de mufla, primero debe comprender su ventaja de diseño fundamental sobre un horno simple. El valor reside en la separación entre la fuente de calor y el material que se procesa.

Qué significa "Mufla"

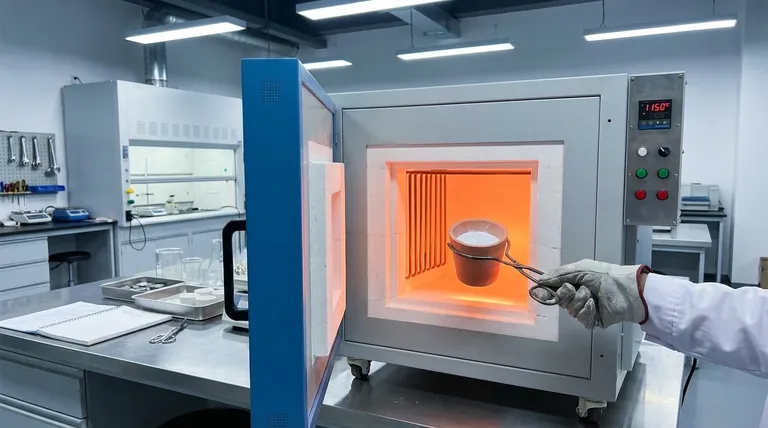

El término "mufla" se refiere al revestimiento interior del horno, típicamente hecho de cerámica de alta temperatura. Esta cámara contiene la muestra. Los elementos calefactores (bobinas) se colocan en el exterior de esta mufla.

El calor irradia a través de las paredes de la mufla para calentar la muestra en el interior. Este calentamiento indirecto es el principio operativo clave del horno.

Por qué es importante el aislamiento

Esta separación es crucial porque previene la contaminación. En hornos donde se utiliza una llama o bobinas eléctricas expuestas, los subproductos de la combustión o el desprendimiento de material de los elementos pueden entrar en la muestra.

Al aislar la muestra, un horno de mufla asegura que cualquier cambio observado —como la pérdida de peso durante el calcinado— se deba únicamente a la muestra misma y al calor controlado, no a interferencias externas. Esto es innegociable para la precisión analítica.

El papel del control digital

Los hornos antiguos utilizaban diales analógicos, que eran imprecisos. Los controladores digitales le permiten programar perfiles de temperatura exactos.

Esto significa que puede establecer una velocidad de rampa específica (qué tan rápido se calienta), un tiempo de "mantenimiento" (cuánto tiempo permanece a una temperatura objetivo) y una velocidad de enfriamiento controlada. Esta repetibilidad es esencial para el control de calidad y la investigación científica fiable.

Aplicaciones Clave por Función

La combinación de calor alto y limpio y control preciso convierte al horno de mufla en una herramienta versátil en muchas industrias. Sus usos se pueden agrupar en tres categorías principales.

Análisis de Materiales y Control de Calidad

Este es uno de los usos más comunes en entornos de laboratorio. El objetivo es determinar la composición de una muestra quemando sus componentes orgánicos o volátiles.

Las aplicaciones incluyen:

- Calcinado: Determinación del contenido mineral no combustible en una muestra, como en alimentos, carbón o plásticos.

- Pérdida por Ignición (LOI): Medición del cambio de peso en una muestra después de ser calentada a alta temperatura, común en la ciencia del suelo y el análisis de cemento.

- Análisis Gravimétrico: Un método cuantitativo donde la masa de una sustancia se mide después de un evento térmico controlado.

Tratamiento Térmico de Metales y Materiales

En metalurgia y ciencia de materiales, el calor se utiliza para alterar intencionalmente las propiedades físicas y mecánicas de un material, como su dureza o ductilidad.

Las aplicaciones incluyen:

- Recocido: Calentar y enfriar lentamente un metal para ablandarlo y aliviar las tensiones internas.

- Templado y Enfriamiento Rápido: Calentar acero a una temperatura crítica y luego enfriarlo rápidamente para aumentar su dureza.

- Sinterización: Calentar materiales en polvo (como cerámicas o metales) por debajo de su punto de fusión hasta que sus partículas se unan, formando un objeto sólido y denso.

Síntesis y Creación de Nuevos Materiales

Los hornos de mufla también se utilizan como reactores para crear o transformar materiales a altas temperaturas.

Las aplicaciones incluyen:

- Fusión y Fusión de Vidrio: Creación de objetos de vidrio artísticos o técnicos mediante la fusión de diferentes piezas de vidrio.

- Recubrimientos de Esmalte: Fusión de una capa de vidrio en polvo sobre un sustrato metálico para crear un recubrimiento duradero y protector.

- Calcinación: Descomposición de un material o eliminación de sustancias volátiles, a menudo como un paso en la creación de cementos o catalizadores.

Comprendiendo las Ventajas y Desventajas

Aunque increíblemente útil, un horno de mufla no es la herramienta adecuada para cada trabajo de calentamiento. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Ciclos de Calentamiento y Enfriamiento más Lentos

La mufla cerámica que proporciona aislamiento también tiene una masa térmica significativa. Esto significa que los hornos de mufla se calientan y enfrían mucho más lentamente que un horno de laboratorio estándar. Son ineficientes para tareas de secado simples a baja temperatura.

La Atmósfera Estándar es Aire

Un horno de mufla básico opera con una atmósfera de aire ambiente. Si bien la mufla previene la contaminación de los elementos calefactores, no protege la muestra de la oxidación por el aire dentro de la cámara.

Los procesos que requieren una atmósfera inerte (como nitrógeno o argón) necesitan un horno especializado y más caro con capacidades de purga de gas.

Principalmente para Procesamiento por Lotes

La mayoría de los hornos de mufla están diseñados para procesar muestras individuales o pequeños lotes. No suelen ser adecuados para líneas de producción industrial continuas y de alto rendimiento, que requerirían sistemas de horno más grandes y hechos a medida.

Tomando la Decisión Correcta para su Tarea

Decidir si un horno de mufla se ajusta a su necesidad se reduce a algunas preguntas clave sobre su objetivo.

- Si su enfoque principal es la pureza analítica: Un horno de mufla es esencial para aplicaciones como el calcinado o la pérdida por ignición, donde prevenir la contaminación es primordial para obtener resultados precisos.

- Si su enfoque principal es alterar las propiedades del material: Es la herramienta estándar para el tratamiento térmico de metales (recocido, templado) o la creación de cerámicas mediante sinterización.

- Si su enfoque principal es crear materiales fusionados: Es ideal para procesos como la fusión de vidrio o la aplicación de recubrimientos de esmalte que requieren ciclos de alta temperatura precisos y repetibles.

- Si su enfoque principal es el secado rápido a baja temperatura: Un horno de laboratorio convencional o de convección es una opción mucho más rápida y energéticamente eficiente.

En última instancia, usted elige un horno de mufla cuando su proceso exige un calentamiento a alta temperatura limpio, preciso y repetible.

Tabla Resumen:

| Característica Clave | Beneficio Principal | Aplicaciones Comunes |

|---|---|---|

| Cámara de Mufla Aislada | Previene la contaminación de la muestra | Calcinado, Pérdida por Ignición, Análisis Gravimétrico |

| Control Digital de Temperatura | Asegura ciclos de calentamiento precisos y repetibles | Recocido, Templado, Sinterización |

| Capacidad de Alta Temperatura (hasta 1200°C+) | Permite la síntesis y transformación de materiales | Fusión de Vidrio, Recubrimiento de Esmalte, Calcinación |

¿Listo para mejorar las capacidades de su laboratorio con un calentamiento preciso y libre de contaminación?

KINTEK se especializa en hornos de mufla digitales de alto rendimiento y equipos de laboratorio, diseñados para satisfacer las rigurosas demandas de la química analítica, la metalurgia y la ciencia de materiales. Nuestros hornos proporcionan el control preciso de la temperatura y el aislamiento de la muestra que necesita para procesos fiables de calcinado, tratamiento térmico y sinterización.

Contacte a nuestros expertos hoy para encontrar el horno de mufla perfecto para su aplicación específica y asegurar la integridad de sus procesos de alta temperatura.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo garantizan los hornos industriales de alta temperatura la calidad de los recubrimientos de difusión de aluminuro? Control Térmico de Precisión

- ¿Qué papel juega un horno mufla en la preparación inicial de microtubos nanoporosos de Cu-Ni? Pasos esenciales de oxidación

- ¿Cuáles son las funciones principales de un horno de caja de alta temperatura de laboratorio en experimentos de interacción de refrigerante de metales pesados?

- ¿Cómo funciona un horno de mufla? Logre un calentamiento puro y libre de contaminación para su laboratorio

- ¿Cuáles son los métodos para determinar el contenido de cenizas? Elija la técnica adecuada para un análisis mineral preciso

- ¿Cuál es el papel de un horno de alta temperatura en la preparación de catalizadores de dolomita? Lograr la activación térmica a 850°C

- ¿Cuál es la función principal de los hornos de alta temperatura de laboratorio en la preparación de geopolímeros? Optimiza la Resistencia Hoy

- ¿Cuál es la seguridad de un horno de mufla? Garantizando una Operación Segura con Diseño y Protocolos Modernos