En resumen, un horno de laboratorio es un horno de alta temperatura utilizado para el procesamiento térmico. Su función principal es someter los materiales a temperaturas extremas controladas con precisión para inducir cambios físicos o químicos. Esto incluye la creación de nuevos materiales mediante sinterización, la alteración de las propiedades de los existentes mediante tratamiento térmico o la preparación de muestras para análisis.

El propósito principal de un horno de laboratorio no es simplemente calentar cosas, sino transformar fundamentalmente los materiales. Es un instrumento de precisión para alterar la estructura, composición o propiedades de una sustancia utilizando energía térmica controlada.

La función principal: Transformación de materiales a alta temperatura

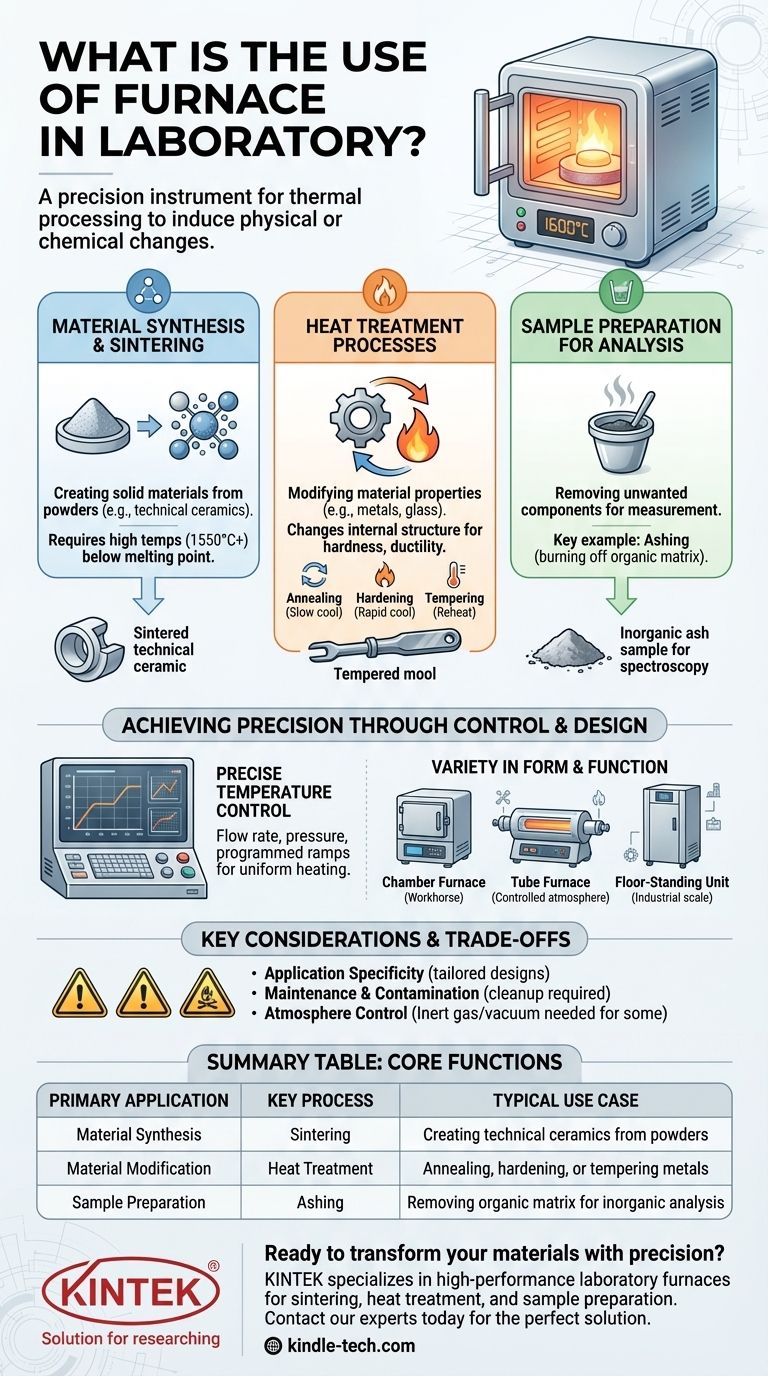

Las aplicaciones de un horno de laboratorio se pueden clasificar ampliamente en tres áreas principales: crear materiales, modificarlos o prepararlos para un análisis posterior. Cada una requiere un control preciso sobre el ambiente térmico.

Síntesis y Sinterización de Materiales

Uno de los usos más comunes es la creación de materiales sólidos a partir de polvos. La sinterización implica calentar un compacto en polvo a una temperatura alta (por debajo de su punto de fusión) hasta que sus partículas se unan.

Este proceso es crítico en campos como la metalurgia y la ciencia de materiales para la producción de cerámicas técnicas, que pueden requerir temperaturas de trabajo de 1550 °C o superiores.

Procesos de Tratamiento Térmico

Los hornos son esenciales para modificar las propiedades de materiales como metales y vidrio. Estos procesos cambian la estructura interna de un material, afectando su dureza, ductilidad o resistencia.

Los tratamientos térmicos comunes incluyen:

- Recocido: Calentar y luego enfriar lentamente un material para eliminar tensiones internas y hacerlo menos quebradizo.

- Endurecimiento: Calentar y luego enfriar rápidamente un material para aumentar su dureza.

- Templado: Un proceso de calentamiento secundario a menor temperatura utilizado para reducir la fragilidad que puede resultar del endurecimiento.

Preparación de muestras para análisis

En química analítica, los hornos se utilizan para preparar muestras eliminando componentes no deseados.

La incineración, también conocida como carbonización, es un ejemplo clave. Este proceso utiliza el horno para quemar la matriz orgánica de una muestra, dejando solo los analitos inorgánicos para su medición, a menudo como un paso preparatorio para técnicas como la espectroscopia de absorción atómica (AA).

Cómo un horno de laboratorio logra precisión

El valor de un horno radica en su capacidad para crear y mantener de forma fiable condiciones térmicas específicas. Esto se logra mediante sofisticados sistemas de control y diseños adaptados a tareas específicas.

Control preciso de la temperatura

Los hornos simples pueden usar un termostato básico para la regulación de encendido/apagado para mantener una temperatura establecida.

Los sistemas más avanzados ofrecen mayor precisión al controlar la velocidad de flujo y la presión del medio que se calienta. Esto asegura una distribución uniforme de la temperatura y permite rampas de temperatura programadas, críticas para procesos complejos como el recocido.

Variedad en forma y función

Los hornos no son de talla única. Su diseño refleja su propósito previsto.

- Hornos de cámara: Son "caballos de batalla" de uso general adecuados para tareas frecuentes y repetitivas como la esterilización o tratamientos térmicos básicos.

- Hornos de tubo: Son ideales para procesar muestras pequeñas o para aplicaciones que requieren una atmósfera controlada, como la desgasificación o el recubrimiento.

- Unidades grandes de pie: Construidas para trabajos de laboratorio a escala industrial, pueden albergar carros enteros de material para el procesamiento de lotes más grandes.

Comprender las compensaciones y consideraciones

Aunque es potente, la selección y el uso de un horno de laboratorio requieren una consideración cuidadosa. El instrumento debe coincidir con la aplicación para ser eficaz y seguro.

La especificidad de la aplicación es crucial

Un horno diseñado para incinerar muestras pequeñas será fundamentalmente diferente de uno construido para sinterizar grandes componentes cerámicos. Los elementos calefactores, el tamaño de la cámara y los sistemas de control están todos adaptados a rangos de temperatura y tamaños de muestra específicos.

Mantenimiento y contaminación

Los equipos de alta temperatura pueden ser delicados y requerir un mantenimiento significativo. La contaminación cruzada entre diferentes materiales calentados en el mismo horno es un riesgo grave, que a menudo requiere procedimientos de limpieza rigurosos entre usos.

Control de la atmósfera

Muchos procesos avanzados de materiales requieren no solo altas temperaturas, sino también una atmósfera controlada (por ejemplo, gas inerte o vacío). Un horno estándar que solo calienta en aire ambiente no es adecuado para estas aplicaciones. Esta capacidad representa una diferencia significativa en complejidad y costo.

Tomar la decisión correcta para su objetivo

Para seleccionar el proceso térmico adecuado, primero debe definir su objetivo.

- Si su enfoque principal es crear nuevos materiales: Necesita un horno de alta temperatura capaz de procesos de sinterización, a menudo con características especializadas para cerámicas técnicas o metalurgia.

- Si su enfoque principal es modificar materiales existentes: Busque un horno que se destaque en tratamientos térmicos programables como recocido, endurecimiento o templado, con énfasis en un control preciso de la temperatura.

- Si su enfoque principal es preparar muestras para análisis: Un horno de tubo o mufla especializado diseñado para incineración o análisis de residuos es su elección más fiable.

Comprender estas funciones principales le permite seleccionar el proceso térmico preciso requerido para avanzar en sus objetivos de investigación o producción.

Tabla resumen:

| Aplicación principal | Proceso clave | Caso de uso típico |

|---|---|---|

| Síntesis de materiales | Sinterización | Creación de cerámicas técnicas a partir de polvos |

| Modificación de materiales | Tratamiento térmico | Recocido, endurecimiento o templado de metales |

| Preparación de muestras | Incineración | Eliminación de la matriz orgánica para análisis inorgánicos |

¿Listo para transformar sus materiales con precisión?

KINTEK se especializa en hornos de laboratorio de alto rendimiento diseñados para sinterización, tratamiento térmico y preparación de muestras. Ya sea que esté desarrollando nuevos materiales en I+D o asegurando el control de calidad en la producción, nuestro equipo ofrece el control preciso de la temperatura y la fiabilidad que necesita.

Contacte hoy mismo a nuestros expertos para encontrar la solución de horno perfecta para su aplicación específica y lograr resultados superiores en su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de usar un horno RMI? Logre cerámicas de alta densidad con precisión

- ¿Qué tan gruesa es la deposición al vacío? Logre precisión a nivel atómico para sus recubrimientos

- ¿Puede ocurrir un arco en el vacío? Sí, y aquí te explicamos cómo evitarlo en tu diseño de alto voltaje.

- ¿Es la soldadura fuerte mejor que la soldadura blanda? Una guía para elegir el método de unión de alta resistencia adecuado

- ¿Cuáles son las técnicas de temple? Domine el enfriamiento rápido para dureza y durabilidad

- ¿Qué condiciones ambientales específicas proporciona un horno de sinterización al vacío para las cerámicas de óxido de itrio transparentes?

- ¿Qué método de transferencia de calor ocurre en el vacío? Desbloqueando el poder de la radiación térmica

- ¿Cómo se realiza el proceso de recocido? Domine el tratamiento térmico para materiales más blandos y resistentes