En resumen, la determinación del contenido de cenizas implica pesar una muestra, calentarla en un horno de mufla a alta temperatura para quemar completamente toda la materia orgánica, y luego pesar el residuo inorgánico restante. Este sencillo proceso de "pérdida por ignición" es un método fundamental para cuantificar el contenido mineral no combustible dentro de un material.

El principio central es el análisis gravimétrico: midiendo cuidadosamente la masa perdida durante la combustión a alta temperatura, se puede calcular con precisión el porcentaje de material inorgánico no combustible (ceniza) que queda. La precisión depende de la combustión completa y de la prevención de la contaminación por humedad durante el enfriamiento.

El Principio: ¿Qué es la Ceniza?

El análisis del contenido de cenizas se basa en un concepto sencillo conocido como análisis termogravimétrico, o más simplemente, "pérdida por ignición".

Definición de "Ceniza"

La ceniza es el residuo inorgánico que queda después de que una muestra se quema completamente. Consiste en componentes minerales como óxidos, silicatos y fosfatos que no se queman a las altas temperaturas utilizadas en el análisis.

El Proceso de Combustión

Cuando una muestra se calienta en un horno de mufla, típicamente a temperaturas entre 550°C y 900°C, todos los componentes orgánicos (compuestos a base de carbono) reaccionan con el oxígeno y se convierten en productos gaseosos como dióxido de carbono y vapor de agua. Estos gases se ventilan, dejando solo los minerales estables e inorgánicos.

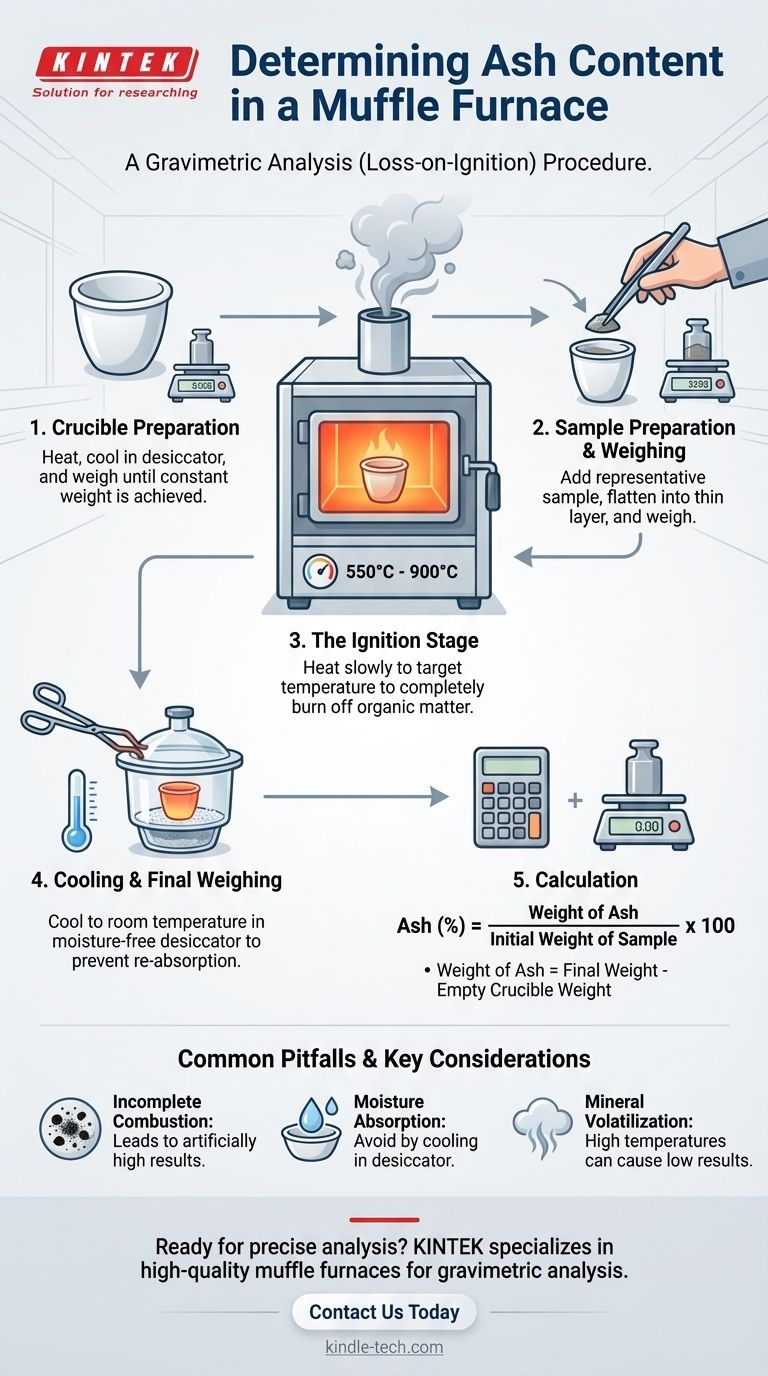

El Procedimiento Paso a Paso para la Incineración

Una determinación fiable del contenido de cenizas sigue un procedimiento preciso y repetible. Cada paso está diseñado para eliminar variables y asegurar una medición final precisa.

1. Preparación del Crisol

Antes de introducir la muestra, el recipiente mismo debe prepararse. Un crisol vacío de porcelana o platino se calienta en el horno de mufla a la temperatura de prueba (por ejemplo, 900°C) durante aproximadamente una hora.

Luego se retira con pinzas, se coloca en un desecador para enfriar a temperatura ambiente y se pesa con precisión. Este proceso se repite hasta que el crisol alcanza un peso constante, asegurando que se elimine cualquier humedad o residuo.

2. Preparación de la Muestra y Pesaje Inicial

Una porción representativa del material se coloca en el crisol previamente pesado. Para sólidos como polímeros o caucho, la muestra debe aplanarse en una capa delgada. Esto maximiza la superficie y asegura una combustión uniforme y completa.

El crisol con la muestra se pesa de nuevo. El peso inicial de la muestra se calcula restando el peso constante del crisol vacío.

3. La Etapa de Ignición

El crisol que contiene la muestra se coloca en el horno de mufla frío o ligeramente tibio. Luego, el horno se programa para que aumente lentamente hasta la temperatura objetivo para evitar que la muestra salpique y pierda masa.

La muestra se "incinera" a esta temperatura máxima (por ejemplo, 900°C) durante varias horas hasta que todo el material carbonáceo negro desaparece, dejando una ceniza de color claro.

4. Enfriamiento y Pesaje Final

Usando pinzas largas y guantes resistentes al calor, el crisol caliente se retira cuidadosamente del horno y se coloca inmediatamente dentro de un desecador.

Un desecador es un recipiente sellado con un agente secante que proporciona un ambiente libre de humedad. Esto es crítico porque la ceniza caliente es higroscópica y absorberá la humedad atmosférica a medida que se enfría, aumentando artificialmente su peso.

Una vez que el crisol se ha enfriado completamente a temperatura ambiente, se pesa por última vez.

5. Cálculo

El porcentaje de cenizas se calcula utilizando una fórmula simple:

Ceniza (%) = (Peso de la Ceniza / Peso Inicial de la Muestra) x 100

Donde:

- Peso de la Ceniza = (Peso del crisol + ceniza) - (Peso del crisol vacío)

- Peso Inicial de la Muestra = (Peso del crisol + muestra) - (Peso del crisol vacío)

Errores Comunes y Consideraciones Clave

Aunque el procedimiento es simple, varios factores pueden comprometer la precisión de sus resultados. La conciencia de estos problemas es la marca de un técnico experimentado.

Combustión Incompleta

Si la muestra es demasiado gruesa o el tiempo de incineración es demasiado corto, es posible que parte del material orgánico no se queme por completo. Esto deja residuos de carbono (que se ven como motas negras) mezclados con la ceniza, lo que lleva a una lectura de contenido de cenizas artificialmente alta.

Absorción de Humedad

No usar un desecador para el enfriamiento es el error más común. Un crisol caliente crea corrientes de convección, y la ceniza misma absorberá fácilmente la humedad del aire, sesgando el peso final al alza. Siempre enfríe a temperatura ambiente dentro de un desecador.

Volatilización de Minerales

Algunas sales inorgánicas pueden volverse volátiles y vaporizarse a temperaturas muy altas. Si la temperatura de incineración es demasiado alta para los minerales específicos de su muestra, puede perder parte de la ceniza, lo que lleva a un resultado artificialmente bajo. Por eso, los métodos estandarizados (como ASTM) especifican temperaturas precisas para diferentes materiales.

Seguridad y Cuidado del Equipo

Siempre manipule los crisoles calientes con pinzas y use equipo de protección personal (EPP) adecuado, incluyendo guantes resistentes al calor y gafas de seguridad. Una vez finalizado el análisis, asegúrese de que la fuente de alimentación del horno esté apagada y de que el equipo se mantenga de acuerdo con las directrices del fabricante.

Aplicando Esto a Su Objetivo

Su objetivo específico determina qué partes del proceso enfatizar.

- Si su enfoque principal es el control de calidad rutinario: La consistencia es primordial. Siga estrictamente un Procedimiento Operativo Estándar (POE) validado, prestando mucha atención a lograr un peso constante del crisol y utilizando tiempos y temperaturas de incineración idénticos para cada prueba.

- Si su enfoque principal es la caracterización de materiales o I+D: Comprender las limitaciones del método es clave. Tenga en cuenta que los resultados representan el relleno inorgánico total, no su composición específica, y considere el potencial de volatilización mineral a la temperatura elegida.

- Si su enfoque principal es la resolución de problemas o el análisis de fallas: Busque desviaciones del contenido de cenizas esperado. Un valor inusualmente alto podría indicar una combustión incompleta o contaminación, mientras que un valor bajo podría apuntar a una formulación incorrecta del material.

Al dominar este procedimiento, obtendrá una visión clara y fiable de la composición fundamental de su material.

Tabla Resumen:

| Paso Clave | Propósito | Consideración Crítica |

|---|---|---|

| Preparación del Crisol | Lograr peso constante | Precalentar para eliminar humedad y residuos |

| Pesaje de la Muestra | Medir masa inicial | Aplanar la muestra para una combustión uniforme |

| Ignición | Quemar materia orgánica | Controlar el aumento de temperatura para evitar salpicaduras |

| Enfriamiento | Prevenir la absorción de humedad | Usar desecador para cenizas higroscópicas |

| Pesaje Final | Calcular porcentaje de cenizas | Asegurar enfriamiento completo a temperatura ambiente |

¿Listo para lograr un análisis preciso del contenido de cenizas en su laboratorio?

KINTEK se especializa en hornos de mufla y equipos de laboratorio de alta calidad diseñados para un análisis gravimétrico preciso. Nuestras soluciones garantizan una combustión completa, un calentamiento uniforme y resultados fiables para sus necesidades de control de calidad, I+D o caracterización de materiales.

Contáctenos hoy para encontrar el horno perfecto para su aplicación y elevar sus capacidades analíticas.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿El metal se expande al calentarse o al enfriarse? La ciencia de la expansión térmica explicada

- Cuando calentamos un anillo de metal, ¿se expande o se comprime? El agujero se hace más grande, no más pequeño

- ¿Qué temperatura se necesita para la fundición de metales? Logre fundiciones perfectas con el sobrecalentamiento adecuado

- ¿Qué causa el aumento del contenido de cenizas? Descubra los culpables ocultos que dañan su equipo.

- ¿Cómo se calibra un horno mufla? Logre un control de temperatura preciso para su laboratorio