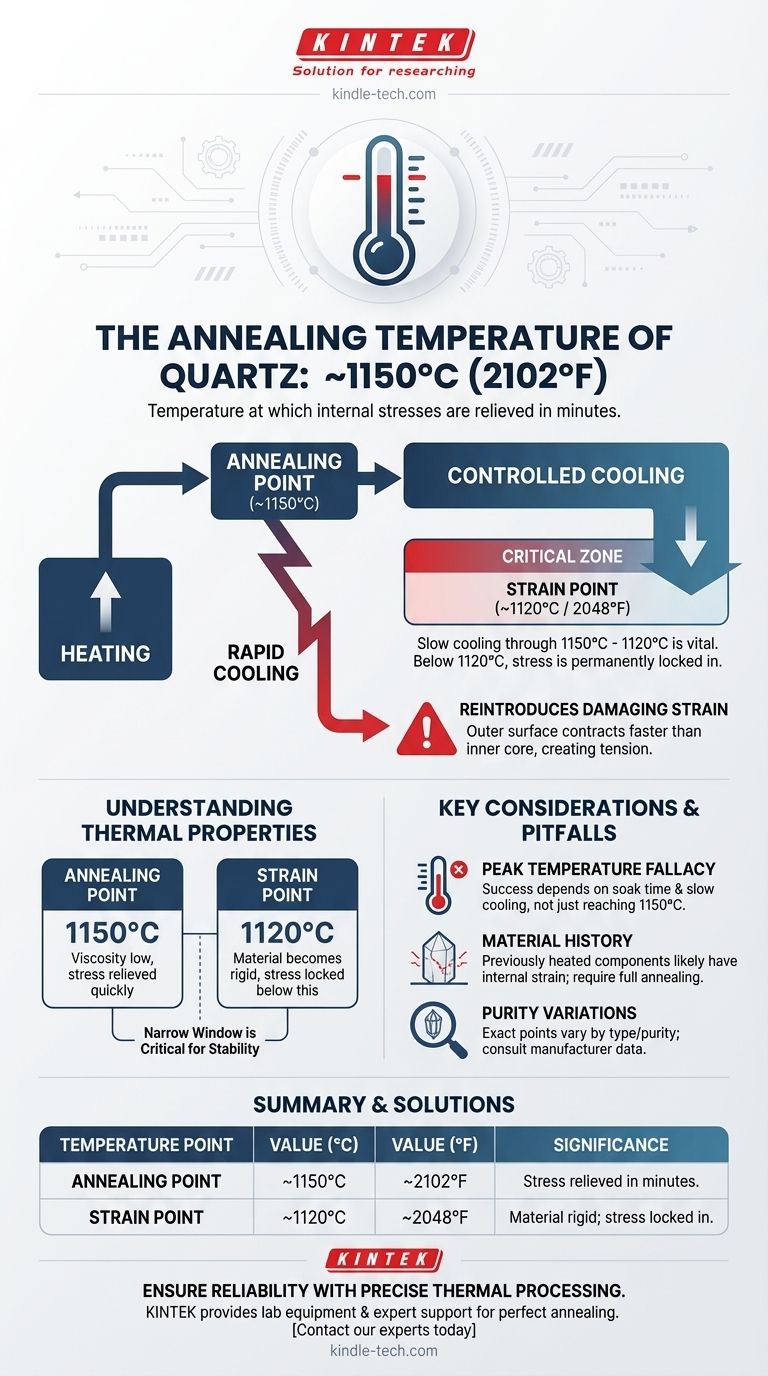

La temperatura de recocido del cuarzo es aproximadamente 1150 °C (2102 °F). Esta es la temperatura a la que las tensiones internas dentro del material pueden aliviarse en cuestión de minutos. Este valor generalmente se aplica tanto al cuarzo cristalino como al vidrio de sílice amorfo, como el cuarzo fundido.

La clave para trabajar con éxito con el cuarzo no es solo alcanzar la temperatura de recocido de 1150 °C, sino gestionar el proceso de enfriamiento. Enfriar demasiado rápido desde por encima del punto de deformación de 1120 °C deshará los beneficios del recocido al reintroducir tensiones internas dañinas.

La diferencia entre los puntos de recocido y de deformación

Comprender las propiedades térmicas del cuarzo requiere conocer dos umbrales de temperatura críticos: el punto de recocido y el punto de deformación. Son valores cercanos, pero representan estados muy diferentes del material.

¿Qué es el punto de recocido?

El punto de recocido es la temperatura donde la viscosidad del vidrio es lo suficientemente baja como para aliviar las tensiones internas con relativa rapidez.

A 1150 °C, el cuarzo se vuelve lo suficientemente blando como para que su estructura atómica interna se reorganice, liberando la tensión mecánica que puede provocar fracturas o distorsiones ópticas.

¿Qué es el punto de deformación?

El punto de deformación es un umbral de temperatura más bajo, aproximadamente 1120 °C para el cuarzo. Por debajo de este punto, el material es esencialmente rígido y cualquier tensión interna queda permanentemente bloqueada.

Entre el punto de deformación y el punto de recocido, la tensión aún puede aliviarse, pero lleva un tiempo exponencialmente más largo (horas en lugar de minutos).

Por qué esta distinción es importante

La estrecha ventana entre el punto de recocido (1150 °C) y el punto de deformación (1120 °C) es la fase más crítica del proceso térmico.

Si bien la tensión se elimina a la temperatura más alta, se introduce una nueva tensión si el material se enfría demasiado rápido a través de este rango. La velocidad de enfriamiento determina la estabilidad final del producto.

El papel crítico de la velocidad de enfriamiento

Simplemente calentar el cuarzo no es suficiente. El éxito del proceso de recocido se define por cómo se enfría el material.

El objetivo del recocido

El propósito principal del recocido es eliminar las tensiones internas. Esta tensión a menudo se introduce durante la fabricación o por cambios rápidos de temperatura durante el uso.

Eliminar esta tensión es esencial para mejorar la resistencia mecánica y el rendimiento óptico del componente de cuarzo, evitando fallas inesperadas.

Cómo el enfriamiento rápido reintroduce la deformación

Cuando el cuarzo se enfría rápidamente desde por encima de su punto de deformación, la superficie exterior se enfría y se contrae más rápido que el interior.

Esta diferencia en la contracción crea una poderosa tensión entre la "piel" exterior y el núcleo interior. Si esto ocurre mientras el material aún es maleable (por encima de 1120 °C), esa tensión se convierte en una característica permanente y dañina.

Errores comunes a evitar

Los errores en el procesamiento térmico del cuarzo son comunes y pueden conducir fácilmente a la falla del componente.

La falacia de la "temperatura máxima"

Un error frecuente es centrarse únicamente en alcanzar la temperatura de recocido de 1150 °C. El tiempo de permanencia a esa temperatura y, lo que es más importante, la rampa de enfriamiento lenta que sigue son igualmente críticos para el resultado.

Ignorar el historial del material

Si un producto de cuarzo se ha utilizado a altas temperaturas y se ha enfriado en aire ambiente, es probable que haya desarrollado una tensión interna significativa. No puede considerarse estable sin un ciclo de recocido adecuado.

Asumir que todo el cuarzo es idéntico

Si bien 1150 °C es una cifra fiable, los puntos exactos de recocido y deformación pueden variar ligeramente según la pureza y el tipo específico de cuarzo o sílice fundida. Para aplicaciones de alta precisión, siempre es aconsejable consultar la hoja de datos del fabricante del material.

Tomar la decisión correcta para su objetivo

Su enfoque de calentamiento y enfriamiento debe estar dictado por su objetivo final.

- Si su enfoque principal es la máxima estabilidad y prevención de fracturas: Caliente a ~1150 °C, mantenga para asegurar una temperatura uniforme y luego enfríe a una velocidad muy lenta y controlada, especialmente en el rango de 1150 °C a 1120 °C.

- Si trabaja con ópticas de alta precisión: La velocidad de enfriamiento es primordial. Incluso una tensión residual menor puede causar un defecto óptico conocido como birrefringencia, por lo que un proceso de enfriamiento extremadamente lento y controlado no es negociable.

- Si un componente se ha utilizado a altas temperaturas: Asuma que ha desarrollado tensión. Para restaurar sus propiedades y evitar futuras fallas, debe someterse a un ciclo de recocido completo antes de volver a ponerse en servicio.

Gestionar adecuadamente todo el ciclo térmico, no solo la temperatura máxima, es la clave para garantizar la fiabilidad y el rendimiento de los componentes de cuarzo.

Tabla resumen:

| Punto de temperatura | Valor (°C) | Valor (°F) | Significado |

|---|---|---|---|

| Punto de recocido | ~1150 °C | ~2102 °F | La tensión se alivia en minutos. |

| Punto de deformación | ~1120 °C | ~2048 °F | El material se vuelve rígido; la tensión queda bloqueada por debajo de este punto. |

Asegure la fiabilidad de sus componentes de cuarzo con un procesamiento térmico preciso. KINTEK se especializa en proporcionar el equipo de laboratorio y el soporte experto necesarios para ciclos de recocido perfectos. Desde hornos de alta temperatura hasta orientación técnica, le ayudamos a lograr la máxima estabilidad y rendimiento para sus aplicaciones de laboratorio.

¡Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de procesamiento de cuarzo!

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo impactan los hornos de alta temperatura y los crisoles cerámicos en la estabilidad de las baterías de iones de litio? Maestría en Síntesis de Precisión

- ¿Cuál es el uso del horno mufla de alta temperatura? Lograr un procesamiento térmico puro y libre de contaminación

- ¿Cuál es la diferencia entre un horno de laboratorio y una mufla de laboratorio? Elija la herramienta adecuada para las necesidades de calor de su laboratorio

- ¿Cuál es el propósito de un horno de laboratorio? Lograr un procesamiento preciso a alta temperatura

- ¿Cuál es el uso de un horno de mufla digital? Logre un procesamiento a alta temperatura sin contaminación