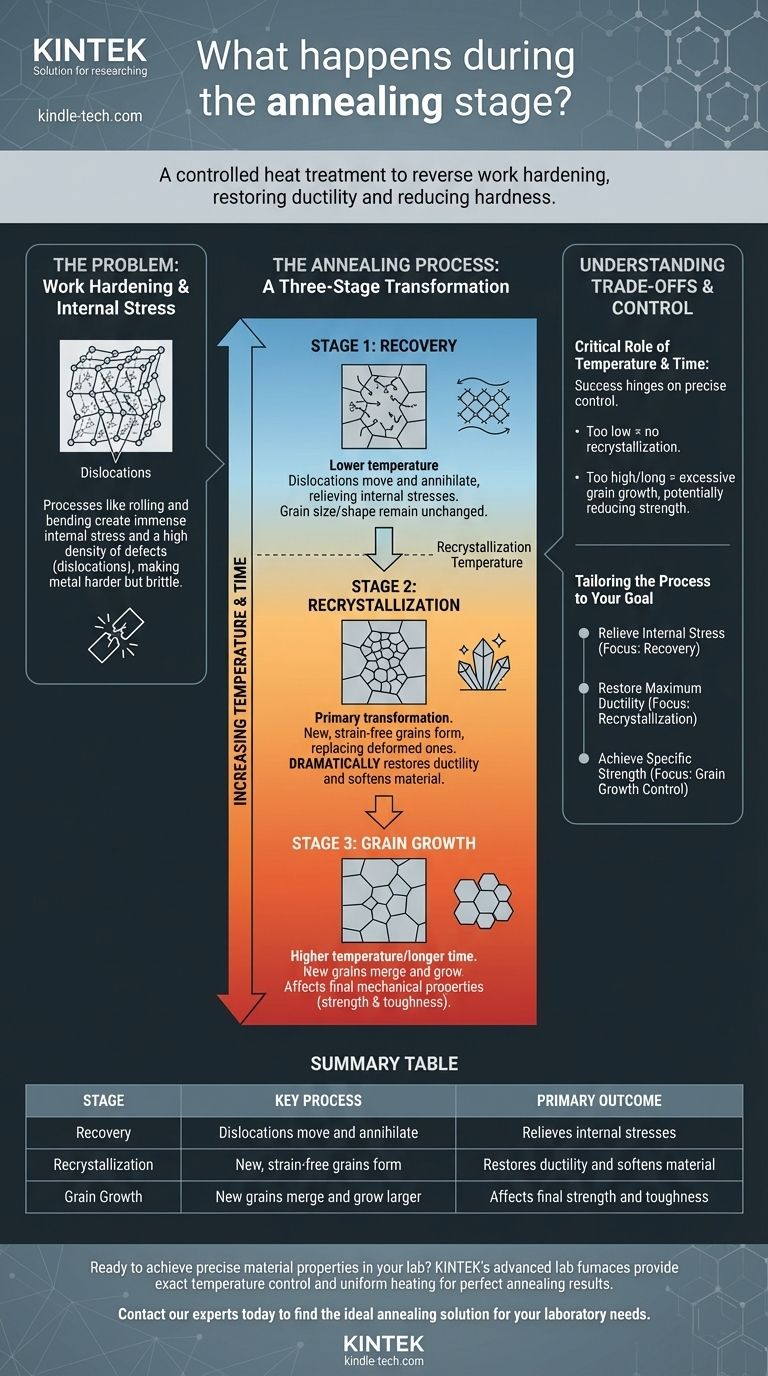

En esencia, el recocido es un tratamiento térmico controlado diseñado para revertir los efectos del endurecimiento por trabajo en los metales. Restaura sistemáticamente la ductilidad de un material y reduce su dureza calentándolo por encima de su temperatura de recristalización, permitiendo que su estructura cristalina interna se repare a sí misma. Esta transformación ocurre en tres etapas distintas: recuperación, recristalización y crecimiento de grano.

El propósito fundamental del recocido es aliviar las tensiones internas y reparar el daño microscópico inducido durante los procesos de fabricación. Mediante el uso de energía térmica, restablece la estructura de grano del metal, haciéndolo más blando, más estable y más fácil de trabajar.

El problema: por qué es necesario el recocido

Antes de que un metal sea recocido, su estructura interna a menudo se encuentra en un estado de alta tensión y desorden. Comprender este estado inicial es clave para entender por qué el proceso es tan crítico.

Tensión interna y endurecimiento por trabajo

Procesos como la fundición, el laminado o el doblado crean una inmensa tensión dentro de la red cristalina de un metal. Este "endurecimiento por trabajo" introduce una alta densidad de defectos, principalmente lineales, llamados dislocaciones.

Si bien esto hace que el metal sea más duro, también lo hace más quebradizo y difícil de moldear sin que se agriete. El recocido es la solución a este problema.

El proceso de recocido: una transformación en tres etapas

A medida que la temperatura del metal se eleva y se mantiene, su microestructura experimenta una serie predecible de cambios. Cada etapa aborda un aspecto diferente del daño interno.

Etapa 1: Recuperación

La etapa de recuperación ocurre a una temperatura más baja, antes de que comience la transformación principal. Durante esta fase, el metal comienza a ablandarse a medida que la energía térmica permite que las dislocaciones se muevan y se aniquilen entre sí.

Este proceso alivia significativamente las tensiones internas que estaban bloqueadas en el material. Sin embargo, el tamaño y la forma generales de los granos del metal aún no cambian.

Etapa 2: Recristalización

Este es el corazón del proceso de recocido. A medida que la temperatura se eleva por encima de la temperatura de recristalización específica del material, sucede algo profundo.

Granos completamente nuevos y libres de tensiones comienzan a nuclearse y crecer. Estos nuevos cristales consumen y reemplazan los granos viejos y deformados que estaban llenos de dislocaciones. Este es el mecanismo principal que restaura la ductilidad y ablanda drásticamente el material.

Etapa 3: Crecimiento de grano

Si el metal se mantiene a la temperatura de recocido después de que la recristalización se ha completado, comienza la etapa de crecimiento de grano.

Durante esta fase, los granos recién formados y libres de tensiones comienzan a fusionarse y crecer. Esto puede ser un resultado deseado o no deseado, ya que el tamaño de grano tiene un impacto significativo en las propiedades mecánicas finales de un material, como la resistencia y la tenacidad.

Comprender las compensaciones

El recocido no es simplemente una cuestión de calentar y enfriar. El proceso debe controlarse con precisión para lograr el resultado deseado, ya que una ejecución incorrecta puede tener consecuencias no deseadas.

El riesgo de un crecimiento excesivo de grano

Si bien la recristalización es esencial, permitir que los granos crezcan demasiado puede ser perjudicial en algunos casos. Los granos excesivamente grandes pueden, en algunos materiales, reducir la resistencia y la tenacidad a la fractura.

El papel crítico de la temperatura y el tiempo

El éxito del recocido depende de dos parámetros: temperatura y duración. Si la temperatura es demasiado baja, no se producirá la recristalización. Si es demasiado alta o se mantiene durante demasiado tiempo, un crecimiento excesivo de grano puede comprometer las propiedades finales del material.

Adaptar el proceso a su objetivo

Al comprender las distintas etapas, puede adaptar el proceso de recocido para cumplir con requisitos de ingeniería específicos.

- Si su objetivo principal es aliviar la tensión interna: Un tratamiento a baja temperatura que se centre en la etapa de recuperación puede ser suficiente, aunque un recocido completo proporciona el alivio más completo.

- Si su objetivo principal es restaurar la máxima ductilidad para un procesamiento posterior: Debe asegurarse de que el material pase completamente por la etapa de recristalización para crear una nueva estructura de grano trabajable.

- Si su objetivo principal es lograr una resistencia mecánica específica: El control cuidadoso de la temperatura y el tiempo durante la etapa de crecimiento de grano es fundamental para producir el tamaño de grano preciso necesario para su aplicación.

En última instancia, dominar el recocido significa usar el calor para manipular con precisión la arquitectura interna de un metal y lograr el rendimiento deseado.

Tabla resumen:

| Etapa | Proceso clave | Resultado principal |

|---|---|---|

| Recuperación | Las dislocaciones se mueven y se aniquilan | Alivia las tensiones internas |

| Recristalización | Se forman granos nuevos y libres de tensiones | Restaura la ductilidad y ablanda el material |

| Crecimiento de grano | Los granos nuevos se fusionan y crecen | Afecta la resistencia y tenacidad finales |

¿Listo para lograr propiedades de material precisas en su laboratorio?

Los hornos de laboratorio avanzados de KINTEK proporcionan el control de temperatura exacto y el calentamiento uniforme necesarios para obtener resultados de recocido perfectos. Ya sea que esté aliviando tensiones o adaptando la estructura de grano, nuestro equipo garantiza un rendimiento fiable y repetible.

Contacte a nuestros expertos hoy para encontrar la solución de recocido ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones