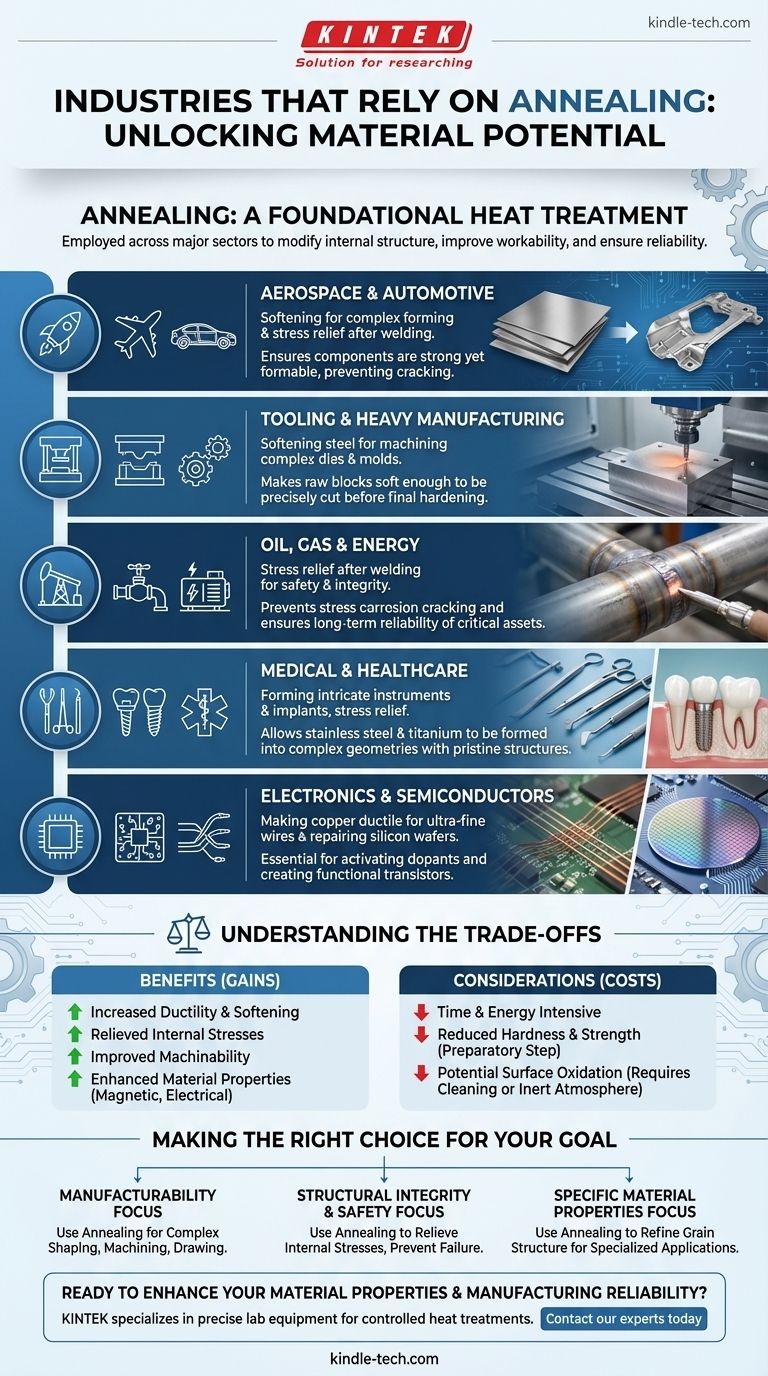

El recocido es un proceso fundamental de tratamiento térmico utilizado en casi todos los principales sectores de ingeniería y fabricación. Se emplea en las industrias de aviación, automotriz, militar, petróleo y gas, energía, atención médica, herramientas y electrónica para modificar con precisión la estructura interna de un material, haciéndolo más adecuado para los pasos de fabricación posteriores o para su aplicación final.

Si bien una amplia gama de industrias dependen del recocido, todas comparten una necesidad común: mejorar la trabajabilidad de un material, reducir su dureza y aliviar las tensiones internas, haciéndolo más confiable y fácil de fabricar en un producto final.

Por qué el recocido es un proceso industrial crítico

Para comprender por qué tantas industrias dependen del recocido, primero debe comprender los problemas que resuelve. Los procesos de fabricación como la fundición, la forja, el mecanizado o la soldadura introducen una tensión y dureza significativas en los materiales, haciéndolos quebradizos y difíciles de trabajar.

El principio fundamental: revertir la tensión del material

El recocido implica calentar un material (típicamente metal) por encima de su temperatura crítica de recristalización, mantenerlo a esa temperatura durante un tiempo específico y luego enfriarlo a una velocidad muy lenta y controlada.

Este proceso permite que la estructura cristalina interna del material, o "grano", se reforme en un estado más uniforme y libre de tensiones.

Objetivo principal 1: mejorar la ductilidad y el ablandamiento

La razón más común para el recocido es aumentar la ductilidad (la capacidad de deformarse sin romperse) y reducir la dureza.

Un material más blando y dúctil es mucho más fácil de mecanizar, estampar en una forma compleja como la puerta de un automóvil o estirar en un alambre delgado para componentes electrónicos. Esto reduce significativamente el desgaste de la herramienta y el riesgo de fractura de los componentes durante la fabricación.

Objetivo principal 2: aliviar las tensiones internas

La soldadura, el doblado y el mecanizado pesado crean inmensas tensiones internas dentro de un material. Si no se tratan, estas tensiones pueden provocar deformaciones, inestabilidad dimensional o incluso fallas catastróficas con el tiempo.

El recocido proporciona una forma controlada de relajar estas tensiones residuales, asegurando que el componente final sea estable y seguro, lo cual es innegociable en aplicaciones aeroespaciales, automotrices y militares.

Aplicaciones específicas en industrias clave

Los principios generales del recocido se traducen en aplicaciones específicas de alto valor según las demandas únicas de la industria.

Aeroespacial y automotriz

Piezas como los componentes del motor, el tren de aterrizaje y los paneles de la carrocería de los vehículos deben ser resistentes pero moldeables. El recocido se utiliza en láminas de metal en bruto y forjas para hacerlas lo suficientemente blandas como para darles forma sin agrietarse. También se utiliza después de la soldadura para aliviar la tensión en el bastidor y los componentes estructurales.

Herramientas y fabricación pesada

Antes de que una pieza de acero para herramientas de alta resistencia pueda convertirse en una matriz o molde complejo, debe mecanizarse. El recocido hace que el bloque de acero en bruto sea lo suficientemente blando como para cortarlo y darle forma con precisión. Solo después del mecanizado se vuelve a endurecer para su uso final y duradero.

Petróleo, gas y energía

Las tuberías, los recipientes a presión y los componentes de los generadores a menudo se sueldan y funcionan en condiciones extremas. El recocido de alivio de tensiones es un paso obligatorio después de la soldadura para evitar el agrietamiento por corrosión bajo tensión y garantizar la integridad y seguridad a largo plazo de estos activos críticos.

Médica y atención médica

Los instrumentos quirúrgicos y los implantes médicos requieren formas intrincadas y una estructura de material impecable y estable. El recocido permite que materiales como el acero inoxidable y las aleaciones de titanio se formen en geometrías complejas y garantiza que estén libres de tensiones internas que podrían comprometer su rendimiento en el cuerpo.

Electrónica y semiconductores

En electrónica, el recocido hace que el cobre sea más dúctil, lo que permite estirarlo en los alambres ultrafinos utilizados en circuitos y motores. En la fabricación de semiconductores, el recocido es un proceso altamente especializado que se utiliza para reparar el daño de la red cristalina en las obleas de silicio después de la implantación iónica, lo cual es esencial para activar los dopantes y crear transistores funcionales.

Comprender las compensaciones

Aunque indispensable, el recocido no está exento de costos y consideraciones. Los responsables de la toma de decisiones deben sopesar sus beneficios frente a estos factores.

Consumo de tiempo y energía

Calentar componentes grandes en hornos industriales y enfriarlos lentamente durante muchas horas es un proceso que consume mucha energía y tiempo. Esto se traduce directamente en mayores costos de producción y plazos de entrega más largos.

Dureza y resistencia reducidas

Por diseño, el recocido ablanda un material. Si bien esto es necesario para la conformabilidad, la pieza recocida no posee la resistencia final requerida. Es un paso preparatorio, y el componente casi siempre requerirá un tratamiento térmico posterior, como el temple y el revenido, para lograr la dureza final deseada.

Potencial de oxidación superficial

Calentar metales a altas temperaturas en presencia de oxígeno puede provocar la formación de una capa de cascarilla u oxidación en la superficie. Esto a menudo requiere un proceso de limpieza secundario (como el chorro de arena o el decapado ácido), lo que añade otro paso y costo a la producción. Esto se puede mitigar recociendo en una atmósfera de gas inerte controlada, pero eso aumenta la complejidad del proceso.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el recocido está impulsada por el objetivo final para el material o componente.

- Si su enfoque principal es la fabricabilidad: El recocido es su clave para hacer que los materiales duros sean lo suficientemente blandos para darles formas complejas, mecanizarlos o estirarlos.

- Si su enfoque principal es la integridad estructural y la seguridad: Utilice el recocido para aliviar las tensiones internas de la soldadura o el conformado, evitando fallas prematuras en componentes críticos.

- Si su enfoque principal es lograr propiedades específicas del material: El recocido puede refinar la estructura de grano de un material para mejorar su rendimiento magnético o eléctrico para aplicaciones especializadas.

En última instancia, comprender el recocido es comprender cómo liberar todo el potencial de un material para su propósito industrial previsto.

Tabla resumen:

| Industria | Uso principal del recocido |

|---|---|

| Aeroespacial y automotriz | Ablandamiento para conformado, alivio de tensiones después de la soldadura |

| Herramientas y fabricación | Ablandamiento de acero para mecanizar matrices/moldes complejos |

| Petróleo, gas y energía | Alivio de tensiones después de la soldadura para seguridad e integridad |

| Médica y atención médica | Conformado de instrumentos/implantes intrincados, alivio de tensiones |

| Electrónica y semiconductores | Hacer el cobre dúctil para cables, reparar obleas de silicio |

¿Listo para mejorar las propiedades de sus materiales y la confiabilidad de su fabricación?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de tratamiento térmico controlados como el recocido. Ya sea que se encuentre en la fabricación aeroespacial, médica o electrónica, nuestras soluciones lo ayudan a lograr la estructura de material perfecta para su aplicación.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de recocido y pruebas de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.