En esencia, el soldamagnado se utiliza para crear uniones fuertes, permanentes y, a menudo, herméticas entre dos o más piezas metálicas. Este proceso altamente versátil es fundamental en la fabricación de todo, desde componentes aeroespaciales complejos y motores automotrices hasta sistemas comunes de climatización (HVAC) y delicados dispositivos médicos. El soldamagnado utiliza un metal de aporte que se funde a una temperatura inferior a la de los metales base, lo que le permite unir las piezas sin fundirlas ni distorsionarlas.

La razón fundamental para elegir el soldamagnado es su capacidad para unir metales disímiles, piezas de pared delgada y ensamblajes complejos con uniones limpias y fuertes, escenarios donde el calor intenso y localizado de la soldadura sería dañino o poco práctico.

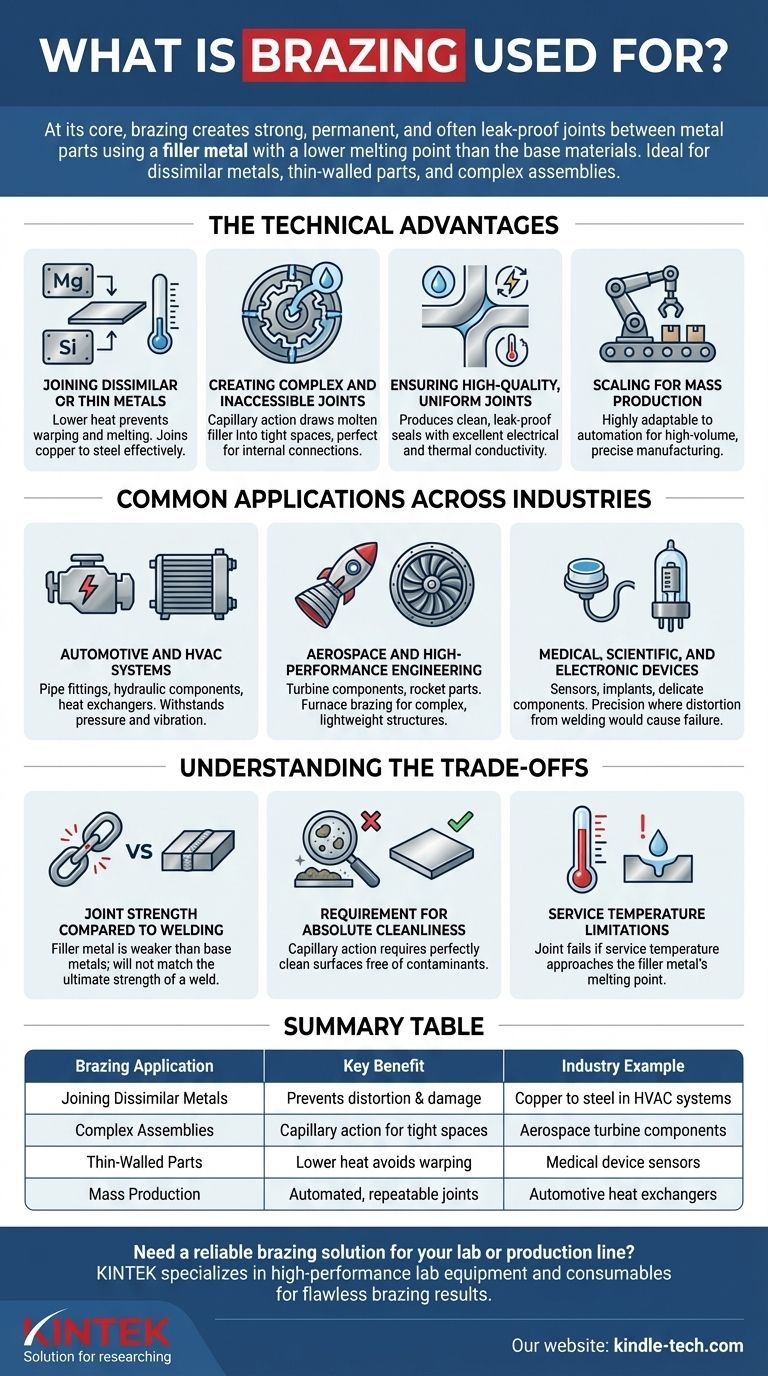

¿Por qué elegir el soldamagnado? Las ventajas técnicas

El soldamagnado se selecciona para desafíos de ingeniería específicos donde sus características únicas ofrecen una clara ventaja sobre otros métodos de unión como la soldadura o el soldeo (soldering). Su valor reside en la combinación de resistencia, precisión y versatilidad de materiales.

Unión de metales disímiles o delgados

El soldamagnado opera a temperaturas inferiores al punto de fusión de los materiales base que se están uniendo.

Este proceso de menor calor es fundamental para unir tubos o láminas de pared delgada que se deformarían o derretirían bajo el calor intenso de la soldadura. También es uno de los métodos más efectivos para unir metales disímiles, como cobre con acero, lo cual puede ser muy difícil de soldar.

Creación de uniones complejas e inaccesibles

El soldamagnado se basa en la acción capilar, donde el metal de aporte fundido es atraído hacia el espacio ajustado entre las piezas base.

Este fenómeno permite que el soldamagnado cree uniones completas y uniformes en áreas inaccesibles para un soplete de soldadura, como conexiones internas profundas. Es excepcionalmente adecuado para ensamblajes con un gran número de uniones, ya que todas pueden realizarse simultáneamente en un horno.

Garantía de uniones uniformes y de alta calidad

El proceso produce naturalmente uniones limpias y lisas con una mínima necesidad de acabado secundario.

Debido a que el metal de aporte fluye sobre toda la superficie de la unión, crea un sello fuerte y hermético. Materiales como las aleaciones de soldamagnado a base de cobre también proporcionan una excelente conductividad eléctrica y térmica, lo que hace que el proceso sea ideal para componentes electrónicos e intercambiadores de calor.

Escalado para la producción en masa

El soldamagnado es altamente adaptable a la automatización para la fabricación de grandes volúmenes.

Las máquinas automáticas de soldamagnado pueden programarse para producir grandes cantidades de componentes con tolerancias precisas y alta repetibilidad, lo que lo convierte en una solución rentable para industrias como la automotriz y la de climatización (HVAC).

Aplicaciones comunes en diversas industrias

Los beneficios técnicos del soldamagnado lo convierten en un proceso fundamental en numerosos campos de alta exigencia y orientados a la precisión.

Sistemas automotrices y HVAC

Estas industrias dependen del soldamagnado para componentes que deben soportar presión y vibración.

Los ejemplos comunes incluyen accesorios de tubería, componentes hidráulicos, intercambiadores de calor y otras piezas de ensamblaje de motor y refrigeración. La naturaleza hermética de una unión soldamagnada es esencial para estas aplicaciones.

Aeroespacial e ingeniería de alto rendimiento

En la industria aeroespacial, la fiabilidad no es negociable. El soldamagnado se utiliza para componentes de turbinas de gas industriales, piezas de motores de cohetes y otros ensamblajes críticos.

El soldamagnado en horno, en particular, se utiliza para unir estructuras complejas y ligeras que deben funcionar bajo temperaturas y tensiones extremas.

Dispositivos médicos, científicos y electrónicos

La precisión y la integridad del material son primordiales en estos campos.

El soldamagnado se utiliza para ensamblar delicados sensores, implantes médicos, tubos de vacío y componentes electromecánicos donde la distorsión por soldadura causaría fallos.

Comprender las compensaciones

Aunque es potente, el soldamagnado no es la solución para todos los problemas de unión de metales. Comprender objetivamente sus limitaciones es clave para utilizarlo correctamente.

Resistencia de la unión en comparación con la soldadura

La resistencia de una unión soldamagnada está determinada por el metal de aporte, que es más débil que los metales base.

Si bien una unión soldamagnada diseñada correctamente es excepcionalmente fuerte y a menudo excede las necesidades de la aplicación, no igualará la resistencia última de una unión soldada ejecutada correctamente, que puede ser tan fuerte como los metales base mismos.

Requisito de limpieza absoluta

El éxito del soldamagnado depende totalmente de la acción capilar, que solo funciona en superficies perfectamente limpias.

Cualquier aceite, óxido o contaminante en los metales base impedirá que el metal de aporte fluya y se adhiera, lo que provocará un fallo en la unión. Esto requiere un proceso de limpieza exhaustivo y, a menudo, de varios pasos antes del soldamagnado.

Limitaciones de la temperatura de servicio

Una unión soldamagnada perderá su resistencia y fallará si la temperatura de servicio del componente se acerca demasiado al punto de fusión del metal de aporte.

Esto hace que el soldamagnado no sea adecuado para aplicaciones que operarán en entornos de temperatura muy alta donde se requeriría una unión soldada.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de unión correcto requiere hacer coincidir las fortalezas del método con el resultado más crítico de su proyecto.

- Si su enfoque principal es unir metales disímiles o secciones delgadas: El soldamagnado es a menudo superior a la soldadura porque sus temperaturas más bajas evitan daños y distorsiones en los materiales base.

- Si su enfoque principal es crear ensamblajes complejos con múltiples uniones: El uso de la acción capilar en el soldamagnado es ideal para crear uniones uniformes en espacios reducidos y en áreas grandes simultáneamente en un solo ciclo de horno.

- Si su enfoque principal es la máxima resistencia de la unión para un diseño simple: Una soldadura ejecutada correctamente puede ser una mejor opción, ya que su resistencia solo está limitada por los metales base, no por un metal de aporte más débil.

Comprender estos principios básicos le permite seleccionar el soldamagnado no solo como un método de unión, sino como una solución de ingeniería precisa.

Tabla de resumen:

| Aplicación del Soldamagnado | Beneficio clave | Ejemplo de industria |

|---|---|---|

| Unión de metales disímiles | Previene la distorsión y el daño | Cobre con acero en sistemas HVAC |

| Ensamblajes complejos | Acción capilar para espacios reducidos | Componentes de turbinas aeroespaciales |

| Piezas de pared delgada | El calor bajo evita la deformación | Sensores de dispositivos médicos |

| Producción en masa | Uniones automatizadas y repetibles | Intercambiadores de calor automotrices |

¿Necesita una solución de soldamagnado fiable para su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, proporcionando las herramientas y materiales precisos necesarios para resultados de soldamagnado impecables. Ya sea que esté uniendo metales disímiles en I+D o escalando ensamblajes complejos, nuestra experiencia garantiza uniones fuertes y herméticas cada vez. ¡Contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y fabricación!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

La gente también pregunta

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada