En soldadura fuerte, una unión es toda la región donde dos o más componentes metálicos se unen utilizando un metal de aporte fundido. La unión no es solo el metal de aporte en sí, sino un sistema completo que incluye las superficies de los metales base que se unen y el espacio entre ellos, en el cual el metal de aporte es atraído por acción capilar para crear una unión fuerte y permanente.

La clave para entender una unión de soldadura fuerte es verla no como una simple conexión adhesiva, sino como un sistema metalúrgico cuidadosamente diseñado. La resistencia de la unión está determinada menos por la resistencia del metal de aporte solo y más por el diseño de la unión, particularmente la holgura estrecha entre las piezas.

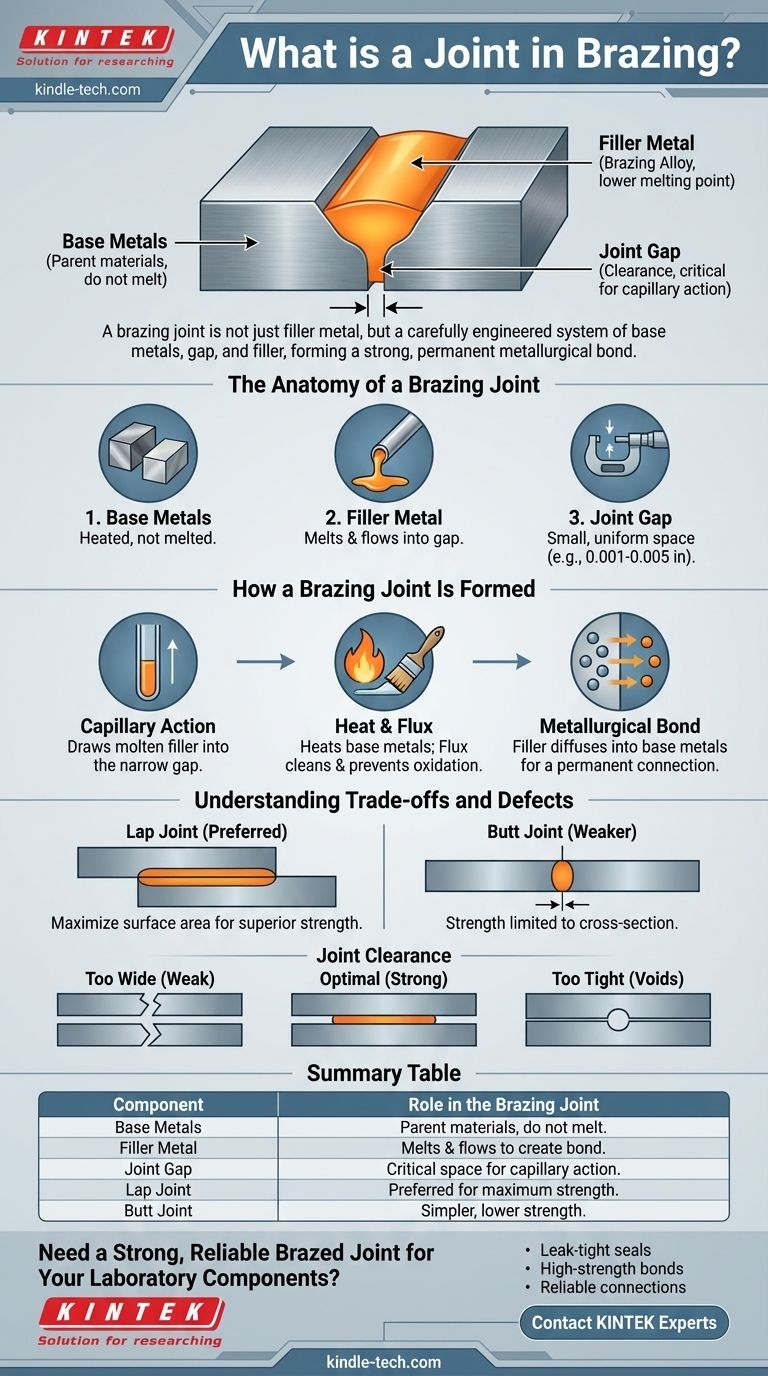

La anatomía de una unión de soldadura fuerte

Una unión de soldadura fuerte exitosa se compone de tres elementos esenciales que trabajan en conjunto. Comprender cada uno es fundamental para controlar el resultado.

Los metales base

Estos son los materiales principales que se pretenden unir. El proceso de soldadura fuerte está diseñado para que estos metales se calienten, pero no se fundan.

El metal de aporte (aleación de soldadura fuerte)

Este es un metal o aleación con un punto de fusión inferior al de los metales base. Cuando se funde, sus propiedades le permiten fluir hacia el espacio entre los metales base.

El espacio de la unión (holgura)

Este es el factor de diseño más crítico en una unión de soldadura fuerte. La holgura de la unión es el espacio pequeño y uniforme entre los metales base que ocupará el metal de aporte. Este espacio es precisamente lo que permite el principio fundamental de la soldadura fuerte.

Cómo se forma una unión de soldadura fuerte

La formación de una unión es un proceso físico y químico que depende del calor, la limpieza y un fenómeno conocido como acción capilar.

El poder de la acción capilar

La acción capilar es la fuerza principal que distribuye el metal de aporte por toda la unión. Así como una toalla de papel absorbe agua en sus fibras, la estrecha holgura de la unión atrae el metal de aporte fundido hacia el espacio, incluso contra la fuerza de la gravedad.

Esta acción asegura que toda el área de la unión se llene con la aleación, creando una conexión completa y uniforme.

El papel del calor y el fundente

Los metales base se calientan a una temperatura superior al punto de fusión del metal de aporte. Este calor permite que el aporte se funda y fluya cuando se introduce.

Para que la acción capilar funcione, las superficies deben estar perfectamente limpias. Un fundente es un compuesto químico aplicado al área de la unión que previene la oxidación durante el calentamiento y limpia las superficies, permitiendo que el metal de aporte "moje" y fluya libremente a través de los metales base.

Creación de una unión metalúrgica

A medida que el metal de aporte se enfría y solidifica, forma una unión metalúrgica con los metales base. Esta no es una simple unión mecánica; los átomos del metal de aporte se difunden en la superficie de los metales base (y viceversa), creando una conexión fuerte, permanente y a menudo hermética.

Comprensión de las compensaciones y los defectos

El diseño de la unión dicta directamente su resistencia y fiabilidad. Un diseño deficiente conduce a fallas predecibles.

Uniones a solape vs. uniones a tope

Los dos diseños más comunes son la unión a solape y la unión a tope.

Una unión a tope une dos superficies de extremo a extremo. Su resistencia está limitada al área de la sección transversal de la parte más delgada, lo que la hace más débil.

Una unión a solape, donde una parte se superpone a la otra, es casi siempre preferida para la soldadura fuerte. Este diseño aumenta el área de superficie para la unión, y la resistencia de la unión puede hacerse fácilmente superior a la resistencia de los propios metales base.

El papel crítico de la holgura

La holgura de la unión es una compensación. Si el espacio es demasiado ancho, la acción capilar fallará y la unión será débil porque su resistencia se limitará a la del metal de aporte solamente.

Si el espacio es demasiado estrecho, el metal de aporte no puede fluir hacia la unión en absoluto, lo que resulta en huecos y ninguna unión. La holgura óptima para la mayoría de las aleaciones es entre 0.001 y 0.005 pulgadas (0.025 mm a 0.127 mm).

La consecuencia de los defectos de la unión

Un defecto ocurre cuando la unión no se forma correctamente, a menudo debido a una limpieza deficiente, una holgura incorrecta o un calentamiento inadecuado. Esto puede crear huecos donde la aleación de aporte no fluyó.

Cuando se encuentra un defecto, a menudo se puede reparar. Sin embargo, simplemente recalentar la pieza no es aconsejable. Después del ciclo inicial de soldadura fuerte, la mayoría de las aleaciones de aporte desarrollan una temperatura de refundición más alta, lo que dificulta reelaborar la aleación existente. Aplicar una pequeña cantidad de nuevo aporte al área defectuosa es el método de reparación más fiable.

Tomar la decisión correcta para su objetivo

Lograr una unión sólida requiere diseñarla para las fuerzas que encontrará y el proceso que está utilizando.

- Si su objetivo principal es la máxima resistencia: Diseñe una unión a solape con una superposición de tres a cuatro veces el espesor del metal base más delgado y mantenga una holgura de unión estricta.

- Si su objetivo principal es evitar defectos: Priorice la limpieza meticulosa de los metales base y asegure la aplicación adecuada de fundente o el uso de una atmósfera controlada para garantizar que la aleación de aporte pueda mojar y fluir.

- Si su objetivo principal es reparar una unión defectuosa: No simplemente recaliente el conjunto; agregue una pequeña cantidad de nueva aleación de aporte al defecto específico para asegurar un llenado y una unión adecuados.

En última instancia, una unión de soldadura fuerte bien diseñada es un testimonio del principio de que el todo es más fuerte que la suma de sus partes.

Tabla resumen:

| Componente | Función en la unión de soldadura fuerte |

|---|---|

| Metales base | Los materiales principales que se unen; no se funden. |

| Metal de aporte | La aleación que se funde y fluye hacia el espacio de la unión para crear el enlace. |

| Espacio de la unión (holgura) | El espacio crítico y preciso (0.001-0.005 pulg.) que permite la acción capilar. |

| Unión a solape | Diseño preferido para máxima resistencia, utilizando una superposición para mayor área de unión. |

| Unión a tope | Un diseño más simple, de extremo a extremo, con menor resistencia que una unión a solape. |

¿Necesita una unión soldada fuerte y fiable para los componentes de su laboratorio?

Un proceso de soldadura fuerte exitoso es fundamental para el rendimiento y la longevidad de su equipo de laboratorio. En KINTEK, nos especializamos en proporcionar los materiales de alta calidad y el soporte experto necesarios para obtener resultados impecables en soldadura fuerte.

Le ayudamos a lograr:

- Sellos herméticos para sistemas de vacío y rutas de fluidos.

- Uniones de alta resistencia que pueden soportar ciclos térmicos y estrés mecánico.

- Conexiones fiables para accesorios personalizados, elementos calefactores y conjuntos de instrumentos.

Ya sea que esté trabajando en un prototipo o ampliando la producción, nuestro equipo puede ayudarlo a seleccionar los metales de aporte y fundentes adecuados para sus metales base específicos y los requisitos de su aplicación.

Contacte hoy mismo a nuestros expertos en soldadura fuerte para discutir cómo podemos apoyar las necesidades de fabricación y reparación de su laboratorio.

Guía Visual

Productos relacionados

- Fuelle de vacío para una conexión eficiente y un vacío estable en sistemas de alto rendimiento

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Material de pulido de electrodos para experimentos electroquímicos

La gente también pregunta

- ¿Qué protección ambiental brindan los conjuntos de bombas de vacío mecánicas durante la fusión de aleaciones de zirconio? Prevenir la fragilización

- ¿Qué material se utiliza para la calefacción de hornos? Seleccione el elemento adecuado para su proceso

- ¿Por qué son necesarios componentes especializados de sellado al vacío para transferir muestras de sal de alta pureza en experimentos de irradiación y corrosión?

- ¿Cuál es el propósito de utilizar un sistema de desgasificación de alto vacío antes de sellar las cápsulas HIP? Lograr una densidad de material del 100%

- ¿Se puede soldar acero inoxidable con gas MAPP? Sí, con el fundente y la técnica adecuados.