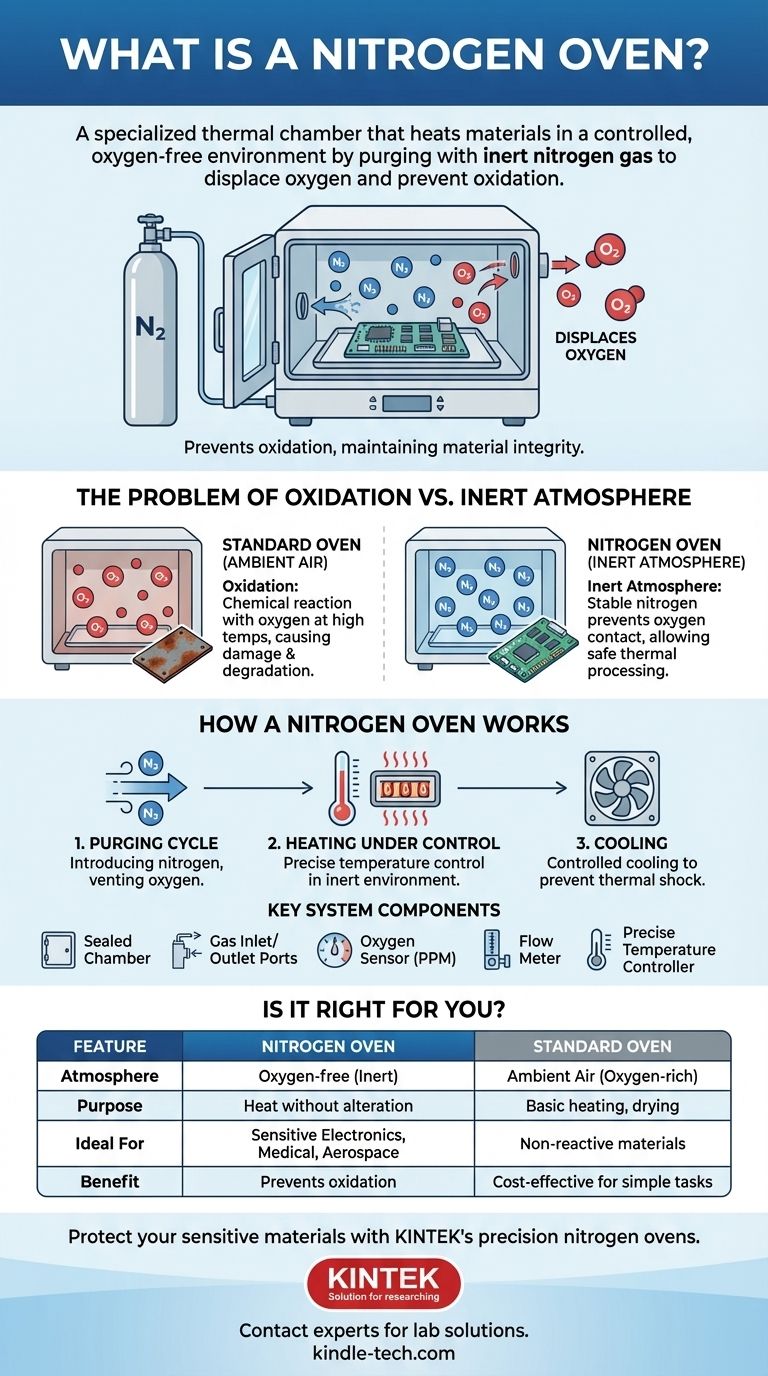

En esencia, un horno de nitrógeno es una cámara térmica especializada que calienta materiales en un ambiente controlado y libre de oxígeno. A diferencia de un horno estándar que utiliza aire ambiente, un horno de nitrógeno purga la cámara con gas nitrógeno inerte para desplazar el oxígeno. Este proceso es fundamental para prevenir la oxidación, una reacción química que puede dañar o degradar componentes sensibles a altas temperaturas.

El propósito fundamental de un horno de nitrógeno no es solo calentar algo, sino calentarlo sin alterar sus propiedades químicas. Lo logra reemplazando el oxígeno altamente reactivo del aire con nitrógeno no reactivo, creando una atmósfera protectora para los materiales en su interior.

Por qué no puede simplemente usar un horno estándar

La diferencia crítica entre un horno de nitrógeno y un horno convencional radica en la atmósfera dentro de la cámara. Comprender esta distinción revela por qué dicho equipo especializado es necesario para aplicaciones de alto riesgo.

El problema de la oxidación

La oxidación es una reacción química que ocurre cuando una sustancia se expone al oxígeno. Un ejemplo común es el óxido del hierro. A temperaturas elevadas, este proceso se acelera drásticamente, causando decoloración, debilitamiento y cambios en las propiedades eléctricas de muchos materiales.

En un horno estándar, calentar un componente electrónico sensible o un compuesto químico reactivo lo expondría a un ambiente caliente y rico en oxígeno. Esto puede provocar fallos en el proceso, daños en los componentes y productos finales poco fiables.

Cómo una atmósfera inerte resuelve el problema

El nitrógeno es un gas inerte, lo que significa que es estable y no reacciona fácilmente con otros elementos. Al inundar la cámara del horno con nitrógeno, el oxígeno es expulsado físicamente, o "purgado".

Esto crea una atmósfera inerte—una manta protectora que evita que el oxígeno entre en contacto con los materiales que se están calentando. Los componentes pueden entonces someterse al procesamiento térmico necesario, como curado o soldadura, sin los efectos destructivos de la oxidación.

Cómo funciona un horno de nitrógeno

Si bien el concepto es sencillo, la ejecución requiere una ingeniería específica para mantener un entorno controlado con precisión. El proceso es una secuencia clara de purga, calentamiento y enfriamiento bajo condiciones controladas.

El principio de purga

La función principal comienza introduciendo un flujo continuo y a baja presión de gas nitrógeno en la cámara sellada. Un puerto de salida permite que el aire desplazado (que contiene oxígeno y humedad) se ventile fuera de la cámara. Este ciclo de purga continúa hasta que la concentración de oxígeno desciende a un nivel predefinido y extremadamente bajo, a menudo medido en partes por millón (PPM).

Componentes clave del sistema

Un horno de nitrógeno es más que una caja calentada con una línea de gas. Los componentes clave incluyen:

- Una cámara completamente sellada para evitar fugas de aire exterior.

- Puertos de entrada y salida de gas para controlar el flujo de nitrógeno.

- Un sensor (o analizador) de oxígeno para monitorear la atmósfera interna y asegurar que los niveles de oxígeno sean aceptablemente bajos.

- Un medidor de flujo para regular el volumen de nitrógeno consumido.

- Un controlador de temperatura preciso, al igual que un horno de laboratorio de alta calidad.

Comprender las compensaciones

Aunque es esencial para tareas específicas, los hornos de nitrógeno introducen complejidades y costos que los hacen inadecuados para procesos donde la oxidación no es una preocupación.

Mayor costo y complejidad

Los hornos de nitrógeno son más caros que sus contrapartes convencionales debido a los componentes adicionales como sellos, sensores y sistemas de suministro de gas. La ingeniería requerida para mantener una atmósfera verdaderamente inerte aumenta la inversión de capital inicial.

Costos operativos continuos

El principal costo operativo es el consumo continuo de gas nitrógeno. Para operaciones grandes o continuas, esto requiere un suministro de nitrógeno significativo y fiable, ya sea a partir de cilindros de alta presión o de un generador de nitrógeno dedicado.

Requisitos de seguridad e instalaciones

El nitrógeno en sí no es tóxico, pero desplaza el oxígeno. Una fuga grande en un área sin ventilación adecuada podría crear un peligro de asfixia. Por lo tanto, son esenciales una instalación, ventilación y monitoreo de seguridad adecuados.

¿Es un horno de nitrógeno adecuado para su proceso?

Elegir el equipo térmico adecuado depende totalmente de la sensibilidad del material que está procesando. La decisión se reduce a si el costo de prevenir la oxidación se justifica por la necesidad de integridad del material y rendimiento del proceso.

- Si su enfoque principal es la fabricación de productos electrónicos: Un horno de nitrógeno es fundamental para el reflow de soldadura de alta calidad y el curado de adhesivos sensibles, previniendo uniones débiles y fallos de componentes.

- Si su enfoque principal son aplicaciones de dispositivos médicos o aeroespaciales: Una atmósfera inerte suele ser obligatoria para garantizar que los materiales conserven sus propiedades estructurales y químicas especificadas después del tratamiento térmico.

- Si su enfoque principal es simplemente secar o hornear materiales no reactivos: Un horno industrial o de laboratorio estándar es la solución más práctica y rentable.

En última instancia, un horno de nitrógeno es una herramienta esencial para cualquier proceso térmico donde la presencia de oxígeno es un pasivo.

Tabla de resumen:

| Característica | Horno de Nitrógeno | Horno Estándar |

|---|---|---|

| Atmósfera Interna | Sin oxígeno (nitrógeno inerte) | Aire ambiente (rico en oxígeno) |

| Propósito Principal | Calentamiento sin alteración química | Calentamiento básico, secado, horneado |

| Ideal Para | Electrónica sensible, materiales reactivos | Materiales robustos y no reactivos |

| Beneficio Clave | Previene la oxidación, decoloración y cambios de propiedades | Rentable para procesos simples |

Proteja sus materiales sensibles de la oxidación con los hornos de nitrógeno de precisión de KINTEK.

¿Su proceso térmico implica soldar componentes electrónicos, curar adhesivos o tratar térmicamente componentes que no toleran el oxígeno? Nuestros hornos de nitrógeno están diseñados para proporcionar una atmósfera inerte fiable y controlada, asegurando que sus materiales conserven su integridad y rendimiento.

KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos de nitrógeno diseñados para las necesidades exactas de laboratorios y plantas de fabricación. Permítanos ayudarle a lograr rendimientos de proceso superiores y fiabilidad del producto.

Póngase en contacto con nuestros expertos hoy mismo para discutir su aplicación y encontrar la solución de horno de nitrógeno perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de secado por explosión eléctrico de laboratorio científico

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de grafización de vacío de grafito vertical grande

- Horno de grafito para vacío y descarga inferior para materiales de carbono

La gente también pregunta

- ¿Cuáles son las funciones específicas de un horno de carbonización a alta temperatura y un reactor de activación en el carbón de bambú?

- ¿Por qué se utiliza el gas hidrógeno en los hornos de recocido? Para una pureza superficial superior y tiempos de ciclo más rápidos

- ¿Cómo estudia un horno de atmósfera a alta temperatura el equilibrio de defectos puntuales? Control de los potenciales de interfaz ZrO2/Cr2O3

- ¿Por qué se requiere un horno de atmósfera para los recubrimientos de LLZTO sobre NCM523? Lograr un control preciso de los óxidos

- ¿Cuál es la diferencia entre las atmósferas oxidantes y reductoras? Perspectivas clave para sus aplicaciones

- ¿Cuáles son los métodos comunes para producir atmósferas de gas protectoras? Soluciones Expertas de Tratamiento Térmico

- ¿Cuál es el gas inerte más barato? El argón es la opción rentable para una verdadera inercia

- ¿Cómo se utiliza un horno de atmósfera para evaluar la tolerancia al CO2? Prueba de membranas de transporte de oxígeno dopadas con Bi