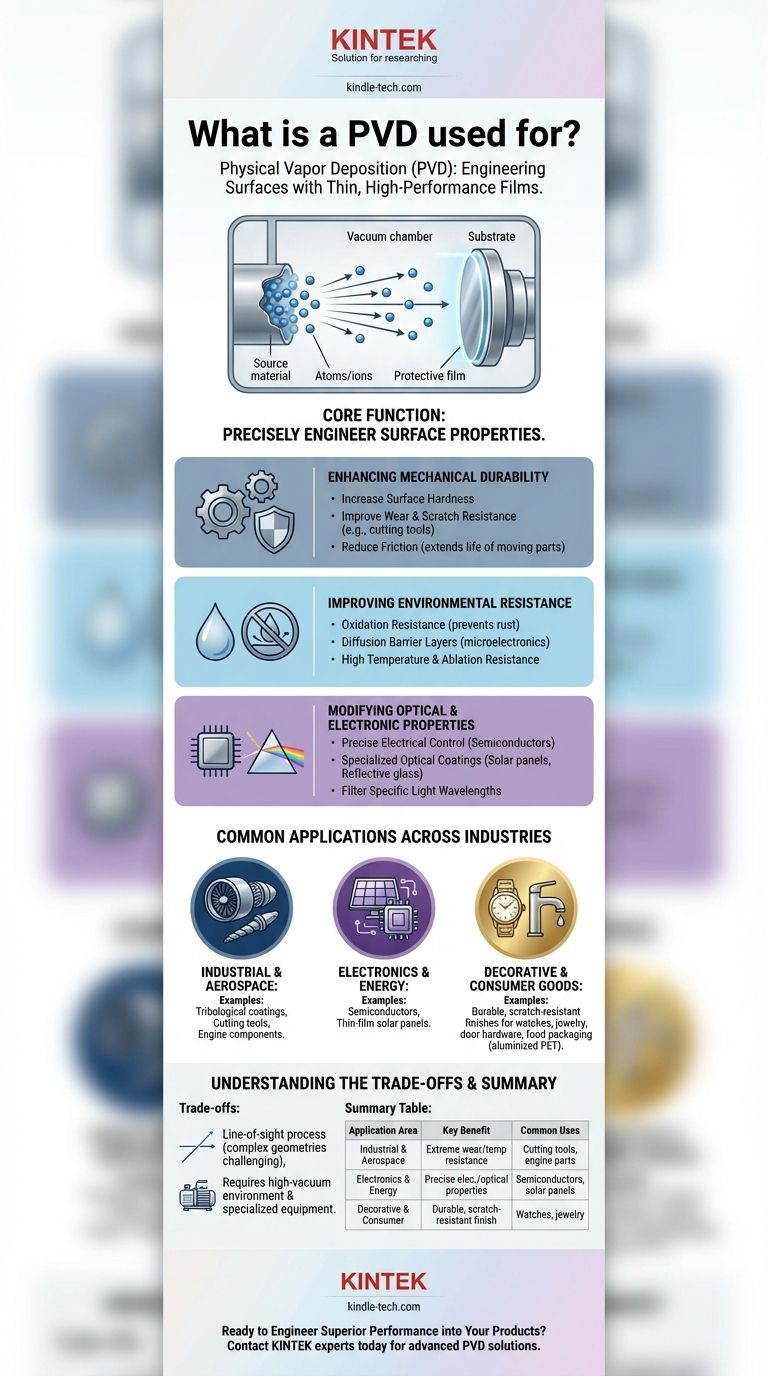

En esencia, la deposición física de vapor (PVD) se utiliza para aplicar películas excepcionalmente delgadas y de alto rendimiento sobre una superficie. Estos recubrimientos alteran fundamentalmente las propiedades del objeto para mejorar su durabilidad, función o apariencia. La PVD es la tecnología detrás de los recubrimientos superduros en brocas industriales, las capas reflectantes en paneles solares y los acabados metálicos duraderos en relojes y accesorios de alta gama.

El verdadero propósito de la PVD no es simplemente recubrir un objeto, sino diseñar con precisión su superficie. Otorga a un material nuevas propiedades, como dureza extrema, resistencia química o cualidades ópticas específicas, que no posee de forma natural.

Los beneficios funcionales de los recubrimientos PVD

La PVD se elige cuando una superficie necesita una mejora funcional específica. El proceso permite la deposición de una amplia gama de materiales, cada uno diseñado para resolver un problema distinto.

Mejora de la durabilidad mecánica

Uno de los usos más comunes de la PVD es hacer que los productos sean más fuertes y duren más. Las películas delgadas depositadas crean una superficie nueva y funcional en el material base.

Esto incluye la mejora de la resistencia al desgaste y a los arañazos, lo que la hace ideal para herramientas de corte, moldes industriales y piezas automotrices que experimentan fricción constante.

Los recubrimientos PVD también aumentan significativamente la dureza de la superficie y pueden diseñarse para reducir la fricción, lo que mejora la eficiencia y prolonga la vida útil de los componentes móviles.

Mejora de la resistencia ambiental

Las películas de PVD actúan como un escudo, protegiendo el material subyacente (sustrato) de su entorno.

Esto es fundamental para mejorar la resistencia a la oxidación, previniendo el óxido y la corrosión en piezas expuestas a la humedad o a productos químicos.

La tecnología también se utiliza para crear capas de barrera de difusión que evitan que los materiales migren entre sí, una función clave en la microelectrónica. Para entornos más extremos, la PVD mejora la resistencia de un sustrato a altas temperaturas y a la ablación.

Modificación de propiedades ópticas y electrónicas

Más allá de la protección, la PVD es un proceso crítico para crear materiales con características ópticas o eléctricas específicas.

Se utiliza ampliamente en la fabricación de dispositivos semiconductores y paneles solares de película delgada, donde se requieren capas precisas de material para controlar el flujo de electrones.

La PVD también crea recubrimientos de vidrio especializados que pueden reflejar el calor, reducir el deslumbramiento o permitir el paso de ciertas longitudes de onda de luz, lo cual es esencial para aplicaciones arquitectónicas y ópticas.

Aplicaciones comunes en diversas industrias

Debido a que la PVD ofrece una gama tan diversa de beneficios funcionales, se emplea en muchos sectores diferentes de alto rendimiento y orientados al consumidor.

Industrial y aeroespacial

En entornos exigentes, la PVD es esencial. Se utiliza para crear recubrimientos tribológicos para herramientas de corte y conformado, aumentando drásticamente su vida útil y rendimiento.

En la industria aeroespacial, estos recubrimientos protegen los componentes de temperaturas extremas y del desgaste, garantizando la fiabilidad y la seguridad.

Electrónica y energía

La precisión de la PVD la hace indispensable para la electrónica moderna. Es un paso fundamental en la fabricación de semiconductores y otros componentes microelectrónicos.

Su papel en la deposición de películas delgadas y fotosensibles también es crítico para la eficiencia y producción de paneles solares de película delgada.

Bienes decorativos y de consumo

La PVD proporciona un acabado que es a la vez hermoso y excepcionalmente duradero, superando con creces los métodos tradicionales.

Se utiliza ampliamente para herrajes decorativos para cocinas, baños y puertas, así como para joyería y suministros marinos, donde proporciona un brillo metálico duradero.

La tecnología incluso se utiliza en el envasado de alimentos, como la creación de la fina capa de aluminio en películas de PET aluminizado que mantiene los alimentos frescos.

Comprendiendo las ventajas y desventajas

Aunque potente, la PVD es un proceso sofisticado con consideraciones específicas. Es un proceso de línea de visión, lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto puede dificultar la consecución de un recubrimiento uniforme en objetos con geometrías complejas e intrincadas o superficies internas.

Además, la PVD requiere un entorno de alto vacío y equipos especializados, lo que hace que la inversión inicial y la complejidad operativa sean mayores que para algunos métodos de recubrimiento convencionales como la galvanoplastia. La compensación es un nivel de precisión, pureza y rendimiento que esos otros métodos no pueden lograr.

Cómo aplicar esto a su objetivo

La elección de la PVD depende enteramente de las propiedades que necesite incorporar en la superficie de su producto.

- Si su enfoque principal es la durabilidad y el rendimiento extremos: La PVD es la opción superior para herramientas industriales, componentes aeroespaciales y piezas automotrices que requieren la máxima dureza y resistencia al desgaste.

- Si su enfoque principal es una estética premium y duradera: La PVD proporciona un acabado duradero y brillante para herrajes de consumo de alta gama, relojes y artículos decorativos que deben resistir arañazos y el deslustre.

- Si su enfoque principal es la función electrónica u óptica avanzada: La PVD es un proceso innegociable para la fabricación de semiconductores, sensores y recubrimientos ópticos especializados donde la pureza del material y la precisión de la capa son críticas.

En última instancia, la deposición física de vapor es la tecnología definitiva para transformar un material estándar en un producto de alto rendimiento y diseñado para un propósito específico.

Tabla resumen:

| Área de aplicación | Beneficio clave | Usos comunes |

|---|---|---|

| Industrial y aeroespacial | Resistencia extrema al desgaste y a la temperatura | Herramientas de corte, componentes de motor |

| Electrónica y energía | Propiedades eléctricas y ópticas precisas | Semiconductores, paneles solares de película delgada |

| Bienes decorativos y de consumo | Acabados duraderos y resistentes a los arañazos | Relojes, herrajes para puertas, joyería |

¿Listo para incorporar un rendimiento superior a sus productos?

En KINTEK, nos especializamos en proporcionar soluciones avanzadas de PVD para las necesidades de su laboratorio y fabricación. Ya sea que esté desarrollando herramientas industriales, componentes electrónicos o bienes de consumo de alta gama, nuestra experiencia en equipos de laboratorio y consumibles garantiza que logre las propiedades superficiales precisas requeridas para el éxito.

Contacte a nuestros expertos hoy para discutir cómo la tecnología PVD de KINTEK puede mejorar la durabilidad, funcionalidad y valor de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad