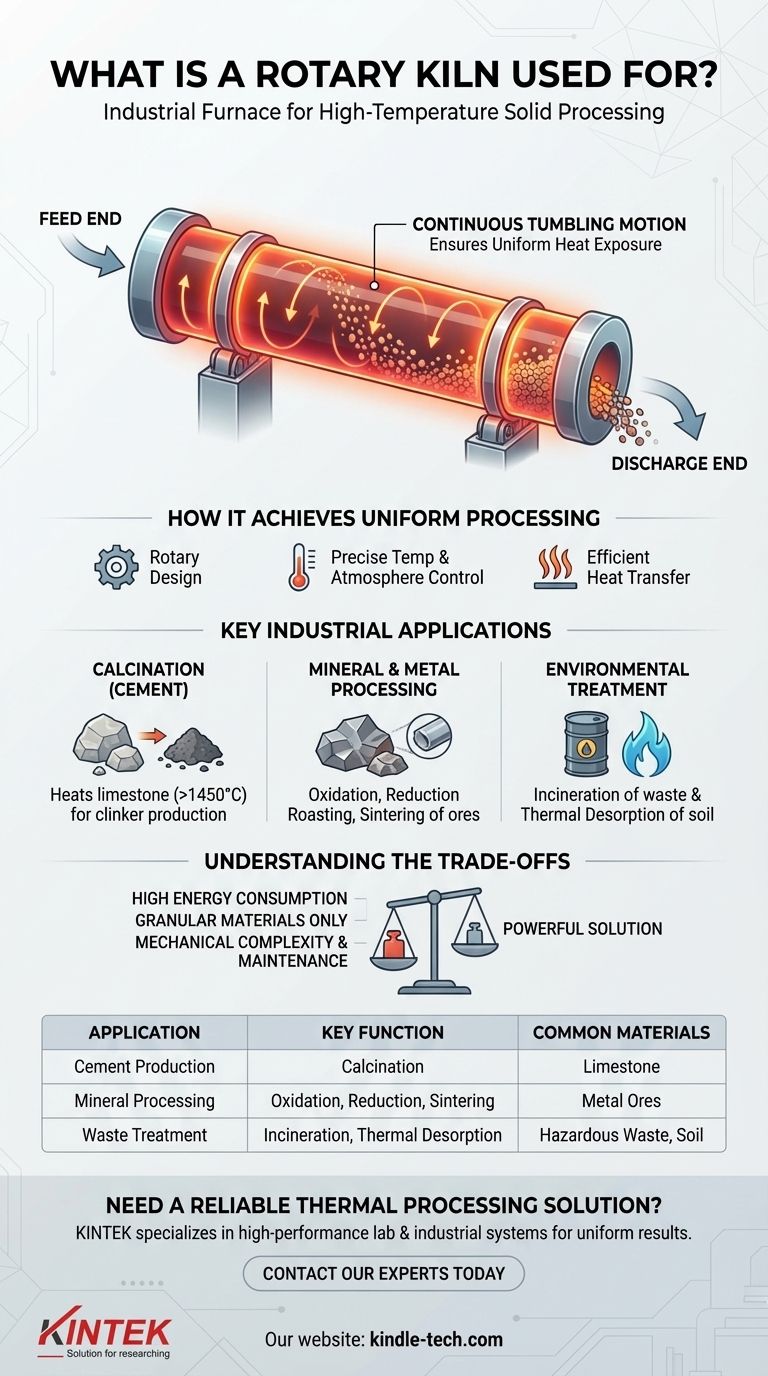

En esencia, un horno rotatorio es un horno industrial utilizado para procesar materiales sólidos a temperaturas extremadamente altas. Funciona como un intercambiador de calor versátil diseñado para inducir una reacción química o un cambio físico específico, lo que lo hace esencial para fabricar productos como cemento, procesar minerales y tratar residuos.

El verdadero valor de un horno rotatorio no es solo su capacidad para alcanzar altas temperaturas, sino su diseño rotatorio único. Este movimiento continuo de volteo asegura que cada partícula de material se caliente uniformemente, lo cual es el factor crítico para lograr una transformación térmica consistente y controlada a escala industrial.

Cómo un horno rotatorio logra un procesamiento uniforme

La eficacia de un horno rotatorio proviene de su diseño fundamental: un cilindro largo y giratorio montado con una ligera inclinación. Este simple concepto mecánico es la clave de su uso generalizado.

El principio fundamental: volteo y transferencia de calor

Un horno rotatorio es el corazón de muchos sistemas de procesamiento térmico. A medida que el cilindro gira, el material sólido en su interior se levanta y cae continuamente, un movimiento a menudo descrito como "volteo".

Esta acción asegura que todo el lecho de material se mezcle constantemente. A diferencia de un horno estático donde las capas exteriores pueden quemarse mientras el núcleo permanece subprocesado, el volteo del horno garantiza una exposición uniforme a la fuente de calor.

Control preciso de la temperatura y la atmósfera

El cuerpo largo del horno permite a los ingenieros establecer un perfil de temperatura preciso desde el extremo de alimentación hasta el extremo de descarga. Esto significa que un material puede secarse, precalentarse y luego llevarse a su temperatura de reacción final de forma sistemática, todo en una sola pasada.

Además, los sellos especializados en ambos extremos permiten un control estricto sobre la atmósfera interna. Esto es crucial para llevar a cabo reacciones químicas específicas, como la oxidación (usando exceso de aire) o la reducción (en un ambiente con poco oxígeno).

Aplicaciones industriales clave

La capacidad del horno para suministrar calor uniforme a los sólidos lo hace indispensable en varias industrias importantes. Cada aplicación aprovecha el principio fundamental del procesamiento continuo y controlado.

Calcinación: la base del cemento

El uso más común de los hornos rotatorios es la calcinación de la piedra caliza para producir clínker, el componente principal del cemento. Este proceso requiere calentar la piedra caliza a más de 1450 °C (2640 °F) para eliminar el dióxido de carbono y desencadenar los cambios químicos necesarios. La eficiencia del horno para manejar y calentar uniformemente grandes volúmenes de material lo hace posible.

Procesamiento de minerales y metales

Los hornos rotatorios se utilizan para una variedad de reacciones a alta temperatura que involucran minerales y compuestos metálicos.

- Oxidación: Creación de óxidos metálicos como óxido de zinc u óxido de manganeso.

- Tostación reductora: Eliminación de oxígeno de los minerales de hierro como paso en la fabricación de acero.

- Sinterización/Endurecimiento: Fusión de partículas minerales finas (como pellets de mineral de hierro) en grumos fuertes y gruesos calentándolos justo por debajo de su punto de fusión.

Tratamiento ambiental y de residuos

Las altas temperaturas y la acción de volteo del horno lo convierten en una herramienta eficaz para destruir materiales peligrosos y recuperar recursos.

- Incineración: La mezcla constante asegura la combustión completa de los residuos orgánicos.

- Desorción térmica: Los suelos contaminados se calientan para vaporizar y eliminar contaminantes volátiles como el petróleo o el mercurio, que luego se recogen y tratan por separado.

Comprendiendo las compensaciones

Aunque potente, un horno rotatorio no es una solución universal. Comprender sus limitaciones es clave para una aplicación adecuada.

Alto consumo de energía

Alcanzar y mantener temperaturas que a menudo superan los 1000 °C es un proceso que consume mucha energía. Los costos de combustible representan una parte significativa del presupuesto operativo de cualquier sistema de horno.

Idoneidad del material

Los hornos rotatorios están diseñados para materiales sólidos granulares o en polvo. No son adecuados para líquidos o materiales que se vuelvan pegajosos y se adhieran a las paredes del horno, impidiendo la acción crítica de volteo.

Complejidad mecánica y mantenimiento

Un horno rotatorio es una pieza masiva de maquinaria pesada giratoria. Los sistemas de accionamiento, los rodillos de soporte, el revestimiento refractario y los sellos de aire requieren inspección regular y un mantenimiento significativo para garantizar un funcionamiento seguro y eficiente.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de procesamiento térmico correcta depende completamente de su material y del resultado deseado.

- Si su objetivo principal es procesar uniformemente grandes volúmenes de material sólido y granular: El horno rotatorio es el estándar industrial definitivo para esta tarea.

- Si su objetivo principal es lograr un cambio químico específico como la calcinación o la reducción: La capacidad del horno para controlar tanto el perfil de temperatura como la atmósfera interna es su principal ventaja.

- Si su objetivo principal es tratar pequeños lotes o artículos no granulares: Un horno de lote estático o un horno de cinta transportadora puede ser una solución más práctica y rentable.

En última instancia, la genialidad del horno rotatorio reside en su simple principio mecánico: utilizar la rotación para dominar el complejo desafío de la transformación uniforme de materiales a alta temperatura.

Tabla resumen:

| Aplicación | Función clave | Materiales comunes |

|---|---|---|

| Producción de cemento | Calcinación (calentamiento para eliminar CO₂) | Piedra caliza |

| Procesamiento de minerales | Oxidación, Tostación reductora, Sinterización | Minerales metálicos (ej., hierro, zinc) |

| Tratamiento de residuos | Incineración, Desorción térmica | Residuos peligrosos, Suelo contaminado |

¿Necesita una solución fiable de procesamiento térmico para sus materiales?

KINTEK se especializa en equipos de laboratorio de alto rendimiento y sistemas a escala industrial. Ya sea que esté desarrollando un nuevo proceso o ampliando la producción, nuestra experiencia en procesamiento térmico puede ayudarle a lograr resultados uniformes y consistentes.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar su aplicación específica en cemento, minerales o tratamiento de residuos.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura