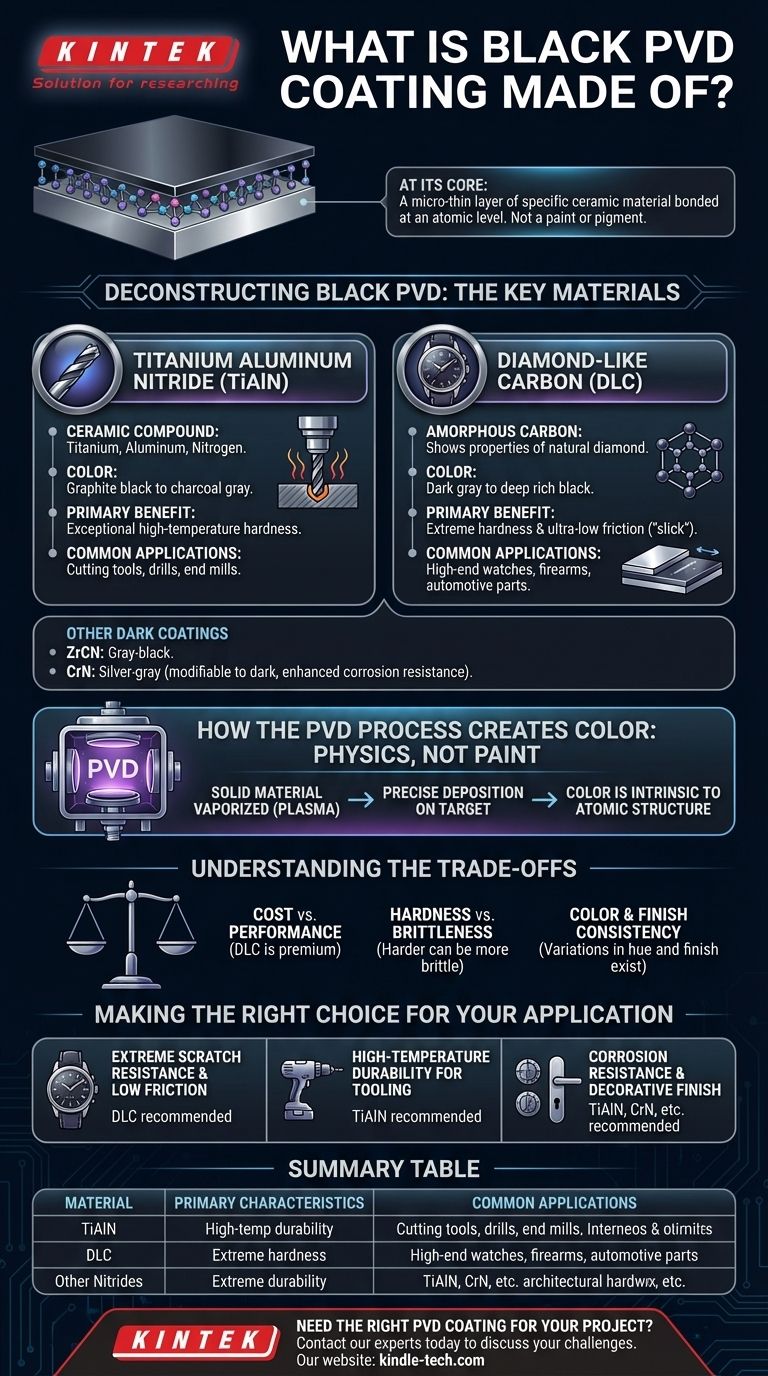

En esencia, un recubrimiento PVD negro no es una pintura o un pigmento. Es una capa microdelgada de un material cerámico específico unido a una superficie a nivel atómico. Los materiales más comunes utilizados para crear un acabado PVD negro duradero son el Nitruro de Titanio y Aluminio (TiAlN) y varias formas de Carbono Tipo Diamante (DLC).

La elección del material para un recubrimiento PVD negro está impulsada por el rendimiento, no solo por la estética. El compuesto específico, como TiAlN o DLC, se selecciona por sus propiedades únicas como la dureza, la resistencia al calor o la baja fricción, siendo el color negro una característica intrínseca de la estructura de ese material.

Deconstruyendo el PVD Negro: Los Materiales Clave

El término "PVD negro" se refiere a una familia de recubrimientos, no a una sola sustancia. Las propiedades finales del acabado están determinadas enteramente por el material depositado sobre la pieza.

Nitruro de Titanio y Aluminio (TiAlN)

El TiAlN es un compuesto cerámico hecho de titanio, aluminio y nitrógeno. Es un recubrimiento PVD extremadamente popular y versátil.

Su color característico es negro grafito a gris carbón. El principal beneficio del TiAlN es su excepcional capacidad para mantener la dureza a altas temperaturas, lo que lo convierte en un caballo de batalla para aplicaciones industriales.

Esta propiedad lo convierte en la opción estándar para recubrir herramientas de corte como brocas y fresas que generan un calor significativo durante el funcionamiento.

Carbono Tipo Diamante (DLC)

El DLC es una clase de materiales de carbono amorfo que muestran algunas de las propiedades únicas del diamante natural. Se considera un recubrimiento PVD premium.

Los recubrimientos DLC son apreciados por su dureza extremadamente alta y un coeficiente de fricción excepcionalmente bajo, a menudo descrito como "resbaladizo". Esto da como resultado una resistencia superior al desgaste y a los arañazos.

Las aplicaciones van desde relojes de alta gama y armas de fuego hasta componentes críticos de automoción y aeroespacial donde reducir la fricción es primordial. El color puede variar desde un gris oscuro hasta un negro profundo y rico dependiendo del proceso de fabricación específico.

Otros Recubrimientos Negros u Oscuros

Aunque el TiAlN y el DLC son los más comunes, otros materiales pueden producir acabados oscuros. El Carbonitruro de Zirconio (ZrCN) puede producir un gris negruzco, y el Nitruro de Cromo (CrN) es típicamente un gris plateado, pero puede modificarse para tonos más oscuros con una mayor resistencia a la corrosión.

Cómo el Proceso PVD Crea el Color

Comprender el proceso aclara por qué el material en sí es tan importante. PVD no es una aplicación húmeda como la pintura o el chapado.

Es Física, No Pintura

PVD significa Deposición Física de Vapor. En una cámara de alto vacío, un bloque sólido del material fuente (como titanio, aluminio o grafito) se vaporiza en un plasma de átomos.

Este vapor se deposita luego con precisión sobre el objeto objetivo, donde se une y se condensa en una película delgada, densa, dura y uniforme. El color que ve es un resultado directo de la estructura atómica de ese material específico y de cómo absorbe y refleja la luz.

Controlando el Resultado

Los ingenieros pueden ajustar las propiedades del recubrimiento y el tono exacto controlando las variables en la cámara. Esto incluye la composición del material fuente y la introducción de gases reactivos (como nitrógeno o metano) que se combinan con el metal vaporizado.

Comprender las Compensaciones

Elegir el recubrimiento negro correcto requiere equilibrar las características de rendimiento con el costo y los requisitos de la aplicación.

Costo vs. Rendimiento

El DLC es generalmente la opción más cara debido a la complejidad del proceso y el rendimiento superior que ofrece. El TiAlN proporciona un excelente equilibrio de alta durabilidad y resistencia al calor a un costo más moderado.

Dureza vs. Fragilidad

Los recubrimientos extremadamente duros a veces pueden ser más frágiles, lo que significa que pueden ser más susceptibles a astillarse bajo un impacto agudo, incluso si resisten el rayado abrasivo. El uso previsto, ya sea que implique fricción constante o impactos potenciales, es un factor clave en la selección del material.

Consistencia del Color y Acabado

El "negro" final puede tener sutiles variaciones en el tono (p. ej., carbón vs. negro azabache) y el acabado (mate vs. satinado) dependiendo del proveedor PVD específico, su proceso y la preparación de la superficie de la pieza subyacente.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el recubrimiento PVD negro correcto es una decisión técnica que debe alinearse con su objetivo principal para el producto.

- Si su enfoque principal es la resistencia extrema a los arañazos y la baja fricción (p. ej., relojes de lujo, piezas internas del motor): El Carbono Tipo Diamante (DLC) es la opción superior por su dureza y lubricidad inigualables.

- Si su enfoque principal es la durabilidad a alta temperatura para herramientas (p. ej., brocas, cortadores industriales): El Nitruro de Titanio y Aluminio (TiAlN) ofrece la mejor combinación de estabilidad térmica, resistencia al desgaste y valor.

- Si su enfoque principal es un equilibrio entre resistencia a la corrosión, durabilidad y un acabado decorativo oscuro (p. ej., herrajes arquitectónicos, bienes de consumo): Un recubrimiento de TiAlN, CrN u otro nitruro especializado proporcionará un acabado robusto y duradero.

En última instancia, elegir un recubrimiento PVD consiste en seleccionar un material cuyas propiedades físicas resolverán su desafío específico de ingeniería o durabilidad.

Tabla Resumen:

| Material | Características Principales | Aplicaciones Comunes |

|---|---|---|

| Nitruro de Titanio y Aluminio (TiAlN) | Durabilidad a alta temperatura, color negro grafito | Herramientas de corte, brocas, cortadores industriales |

| Carbono Tipo Diamante (DLC) | Dureza extrema, baja fricción, acabado premium | Relojes de lujo, armas de fuego, piezas de automoción |

| Otros Nitruros (ZrCN, CrN) | Resistencia a la corrosión, tonos decorativos oscuros | Herrajes arquitectónicos, bienes de consumo |

¿Necesita el recubrimiento PVD adecuado para su proyecto?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies y pruebas de materiales. Ya sea que esté desarrollando herramientas de corte, artículos de lujo o componentes industriales, nuestra experiencia puede ayudarle a seleccionar y aplicar el recubrimiento óptimo para el máximo rendimiento y durabilidad.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar la ciencia de los materiales y los desafíos de recubrimiento de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura