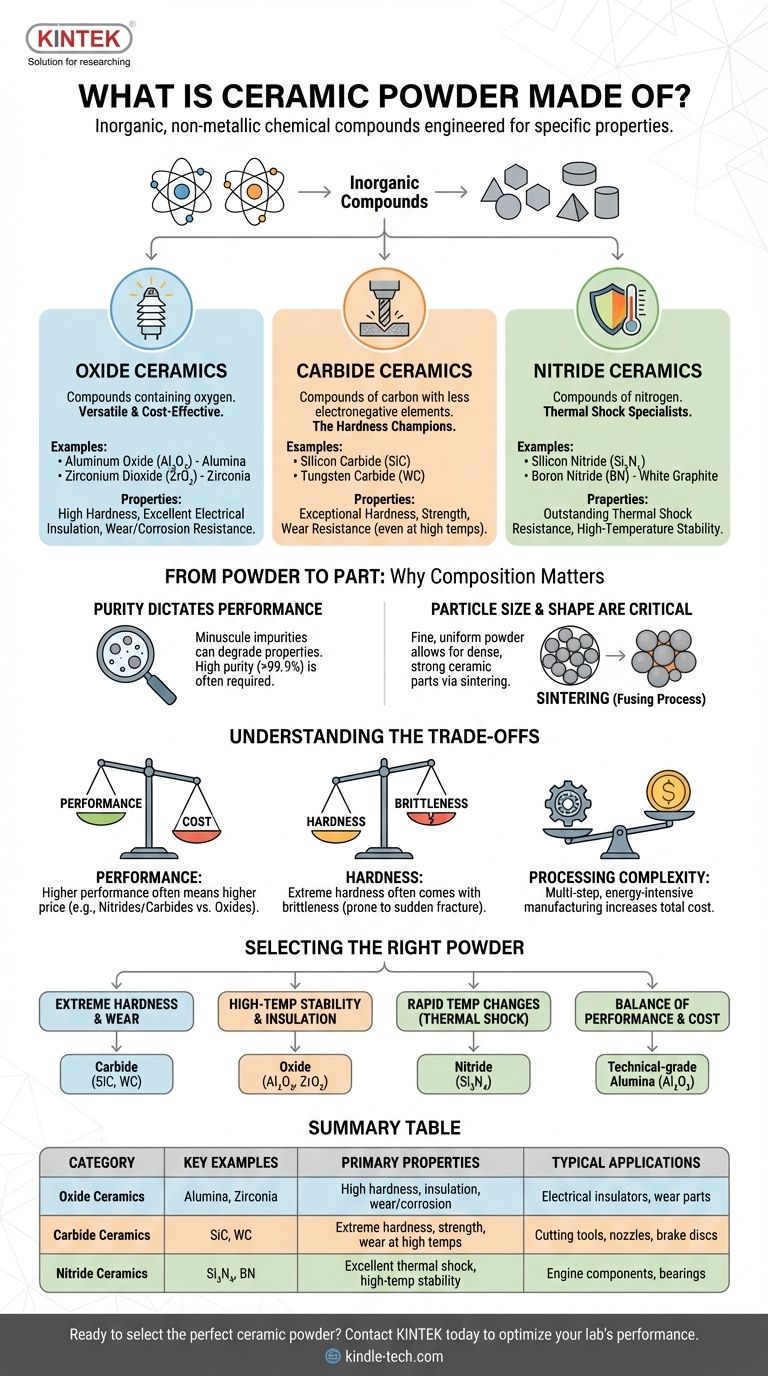

En esencia, el polvo cerámico está compuesto por compuestos químicos inorgánicos no metálicos. A diferencia de una sola sustancia, el término "polvo cerámico" representa una vasta categoría de materiales, clasificados más comúnmente como óxidos (como la alúmina), carburos (como el carburo de silicio) y nitruros (como el nitruro de silicio), cada uno diseñado para propiedades específicas.

La composición química específica de un polvo cerámico no es arbitraria; se elige intencionalmente para lograr un resultado deseado —como dureza extrema, resistencia al calor o aislamiento eléctrico— en la pieza final fabricada. Comprender la materia prima es el primer paso para dominar el producto final.

Los bloques de construcción: principales categorías de polvos cerámicos

Los polvos cerámicos no son todos iguales. Se clasifican en familias según su composición química, lo que dicta directamente su rendimiento. A menudo se les denomina cerámicas "avanzadas", "técnicas" o de "ingeniería".

Cerámicas de óxido: los caballos de batalla versátiles

Las cerámicas de óxido son compuestos que contienen oxígeno. Son las cerámicas avanzadas más utilizadas y rentables.

Los ejemplos más comunes son el óxido de aluminio (Al₂O₃), también conocido como alúmina, y el dióxido de zirconio (ZrO₂), o zirconia. Son apreciados por su alta dureza, excelente aislamiento eléctrico y buena resistencia al desgaste y la corrosión.

Cerámicas de carburo: los campeones de la dureza

Las cerámicas de carburo son compuestos de carbono con elementos menos electronegativos. Se definen por su dureza, resistencia y resistencia al desgaste excepcionales, incluso a altas temperaturas.

Los ejemplos clave incluyen el carburo de silicio (SiC) y el carburo de tungsteno (WC). Sus propiedades los convierten en el material de elección para herramientas de corte, boquillas de corte por chorro de agua abrasivo y discos de freno.

Cerámicas de nitruro: los especialistas en choque térmico

Las cerámicas de nitruro son compuestos de nitrógeno, conocidos por sus excelentes propiedades térmicas. Pueden soportar cambios de temperatura rápidos y extremos sin agrietarse, una propiedad conocida como resistencia al choque térmico.

El nitruro de silicio (Si₃N₄) es un excelente ejemplo, utilizado en aplicaciones de alta temperatura como piezas de motores de automóviles y rodamientos de bolas. El nitruro de boro (BN) es otro, a veces llamado "grafito blanco" por sus propiedades lubricantes a altas temperaturas.

Del polvo a la pieza: por qué importa la composición

La fórmula química es solo una parte de la historia. Para un asesor técnico, la pureza y las características físicas del polvo son tan críticas como su química base.

La pureza dicta el rendimiento

En las cerámicas avanzadas, incluso las impurezas minúsculas pueden alterar drásticamente las propiedades del componente final. Unas pocas partes por millón de un elemento no deseado pueden degradar las propiedades de aislamiento eléctrico o reducir la temperatura máxima de funcionamiento del material.

Por eso los polvos cerámicos se producen con normas de pureza exigentes, que a menudo superan el 99,9%. El nivel de pureza requerido es un motor principal del coste.

El tamaño y la forma de las partículas son críticos

La forma física del polvo es primordial para la fabricación. Un polvo fino y uniforme con una distribución de tamaño de partícula controlada permite un proceso llamado sinterización, donde el polvo se calienta justo por debajo de su punto de fusión.

Durante la sinterización, las partículas se fusionan, creando una pieza cerámica densa, fuerte y sólida. Los polvos con formas esféricas a menudo fluyen y se empaquetan de manera más eficiente, lo que da como resultado componentes finales más uniformes y fiables.

Comprender las compensaciones

Seleccionar un material cerámico es siempre un ejercicio de equilibrio de factores en competencia. Ninguna cerámica es perfecta para todas las aplicaciones.

Rendimiento frente a coste

Existe una correlación directa entre las capacidades de rendimiento de una cerámica y su precio. Las cerámicas de óxido comunes como la alúmina ofrecen un excelente rendimiento a un coste razonable.

En contraste, los polvos de nitruro o carburo de alta pureza que requieren procesos de síntesis complejos son significativamente más caros. Su uso solo se justifica cuando sus propiedades únicas son absolutamente necesarias.

Dureza frente a fragilidad

La fortaleza definitoria de las cerámicas —su dureza— también está ligada a su principal debilidad: la fragilidad. A diferencia de los metales, que pueden doblarse y deformarse bajo tensión, las cerámicas tienden a fracturarse repentinamente.

Esta característica debe gestionarse cuidadosamente en el diseño de cualquier componente cerámico. A veces se utiliza la zirconia para mejorar la tenacidad, pero la compensación fundamental sigue siendo la misma.

Complejidad del procesamiento

Convertir polvo fino en un componente de precisión es un proceso de varios pasos y que consume mucha energía. Requiere altas temperaturas, atmósferas estrictamente controladas y, a menudo, costosas rectificaciones con diamante para lograr las dimensiones finales. Esta complejidad de fabricación es un factor importante en el coste total de una pieza cerámica.

Selección del polvo adecuado para su aplicación

Su elección de polvo cerámico debe estar impulsada por el requisito principal de su proyecto.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Elija un polvo de carburo como el carburo de silicio (SiC) o el carburo de tungsteno (WC).

- Si su enfoque principal es la estabilidad a alta temperatura y el aislamiento eléctrico: Elija un polvo de óxido como la alúmina (Al₂O₃) o la zirconia (ZrO₂).

- Si su enfoque principal es sobrevivir a cambios rápidos de temperatura (choque térmico): Elija un polvo de nitruro como el nitruro de silicio (Si₃N₄).

- Si su enfoque principal es un equilibrio entre buen rendimiento y rentabilidad: Una alúmina de grado técnico es casi siempre el punto de partida.

En última instancia, el polvo que seleccione es el plano para el rendimiento de su componente cerámico final.

Tabla de resumen:

| Categoría | Ejemplos clave | Propiedades principales | Aplicaciones típicas |

|---|---|---|---|

| Cerámicas de óxido | Alúmina (Al₂O₃), Zirconia (ZrO₂) | Alta dureza, aislamiento eléctrico, resistencia al desgaste/corrosión | Aislantes eléctricos, piezas de desgaste |

| Cerámicas de carburo | Carburo de silicio (SiC), Carburo de tungsteno (WC) | Dureza extrema, alta resistencia, resistencia al desgaste a altas temperaturas | Herramientas de corte, boquillas abrasivas, discos de freno |

| Cerámicas de nitruro | Nitruro de silicio (Si₃N₄), Nitruro de boro (BN) | Excelente resistencia al choque térmico, estabilidad a alta temperatura | Componentes de motor, rodamientos de alta temperatura |

¿Listo para seleccionar el polvo cerámico perfecto para las necesidades de su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio de alta pureza, incluidos polvos cerámicos avanzados para aplicaciones exigentes. Nuestros materiales garantizan un rendimiento superior, ya sea que requiera dureza extrema, estabilidad térmica o aislamiento eléctrico.

Permita que nuestros expertos le ayuden a:

- Combinar la cerámica adecuada con sus requisitos de rendimiento específicos.

- Obtener polvos de alta pureza con tamaño de partícula controlado para una sinterización fiable.

- Optimizar su proceso con materiales que equilibran el coste y el rendimiento.

Póngase en contacto con KINTEK hoy mismo para analizar sus necesidades de materiales cerámicos y lograr resultados superiores en su laboratorio.

Guía Visual

Productos relacionados

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

La gente también pregunta

- ¿Cuáles son las características del SiC? Desbloqueando el rendimiento de alta temperatura, dureza e inercia química

- ¿El carburo de silicio es resistente al calor? Desbloquee un rendimiento superior en temperaturas extremas

- ¿Cuál es la resistencia a la temperatura del carburo de silicio? Soporta calor extremo hasta 1500°C

- ¿Es el carburo de silicio mejor que la cerámica? Descubra la cerámica técnica superior para su aplicación

- ¿Cuáles son las propiedades y aplicaciones de las cerámicas de carburo de silicio? Resuelva desafíos de ingeniería extremos