En términos sencillos, la Deposición Química de Vapor (CVD) es un método para construir nanomateriales átomo por átomo o molécula por molécula. Funciona introduciendo gases reactivos, conocidos como precursores, en una cámara controlada donde reaccionan y depositan una película sólida ultradelgada o una nanoestructura sobre una superficie objetivo, denominada sustrato. Este enfoque "de abajo hacia arriba" ofrece un control excepcional sobre las propiedades finales del material.

La Deposición Química de Vapor no es simplemente una técnica de recubrimiento; es una plataforma de fabricación versátil. Su verdadero valor reside en su capacidad para construir una amplia gama de nanomateriales complejos y de alta pureza con un control estructural preciso, lo cual a menudo es difícil de lograr con los métodos de síntesis química tradicionales.

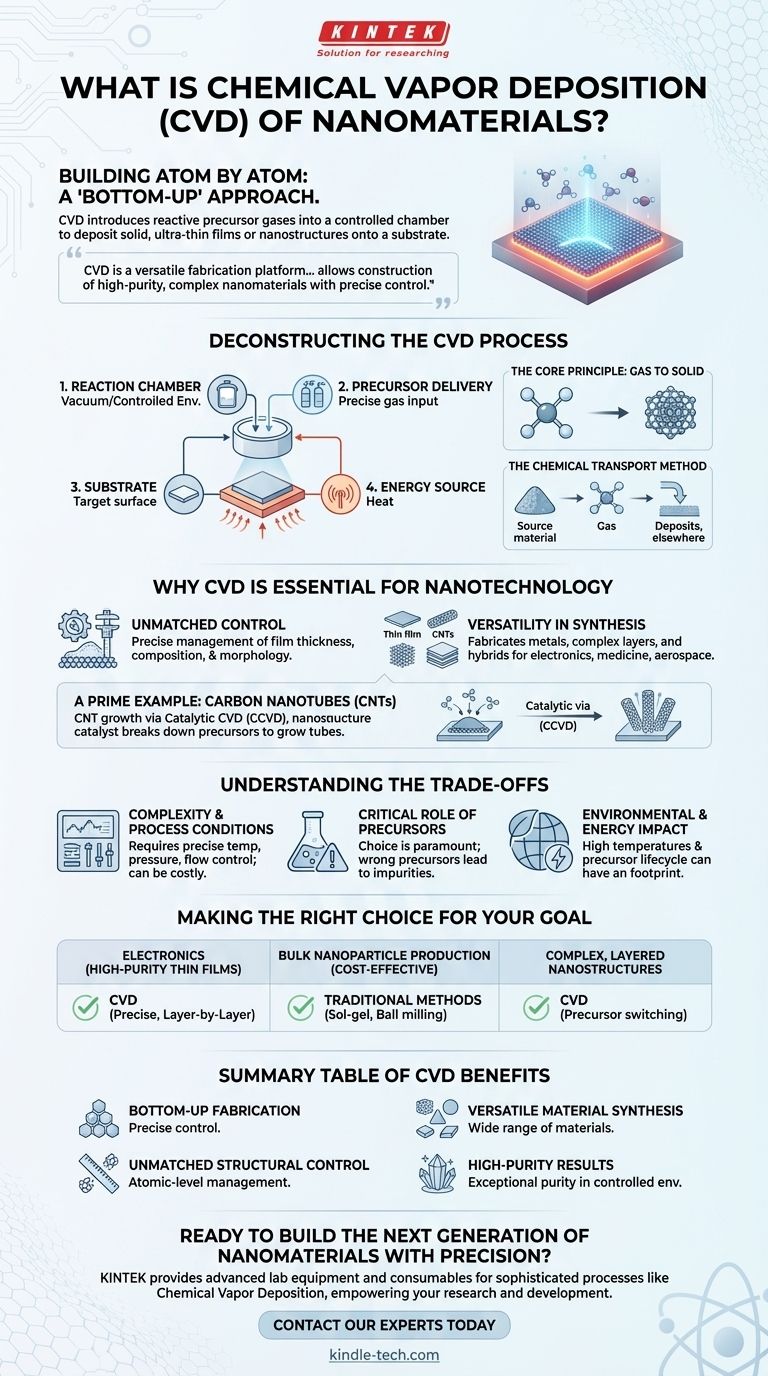

Desglosando el Proceso CVD

Para entender la CVD, es mejor desglosarla en sus principios y componentes fundamentales. El proceso es una reacción química cuidadosamente orquestada que ocurre en una superficie, no en un vaso de precipitados.

El Principio Central: De Gas a Sólido

La base de la CVD es una transformación de fase. Los precursores químicos volátiles en estado gaseoso se suministran a una cámara de reacción. Cuando estos gases entran en contacto con un sustrato calentado, sufren una reacción química que da como resultado la formación de un material sólido, que luego se deposita sobre la superficie de ese sustrato.

Componentes Clave de un Sistema CVD

Una configuración típica de CVD involucra cuatro elementos críticos:

- Cámara de Reacción: Un entorno controlado, a menudo bajo vacío, que contiene la reacción.

- Suministro de Precursores: Un sistema que introduce cantidades precisas de los gases reactivos en la cámara.

- Sustrato: El material o pieza de trabajo sobre el cual crecerá el nuevo nanomaterial.

- Fuente de Energía: Más comúnmente calor, que proporciona la energía necesaria para impulsar la reacción química en la superficie del sustrato.

Una Mirada Más Profunda: El Método de Transporte Químico

Una variación de la CVD es el método de transporte químico. En esta técnica, un material fuente primero reacciona para convertirse en gas. Este gas se transporta luego a un área diferente de la cámara que contiene el sustrato, donde se activa una reacción opuesta, haciendo que el material deseado se deposite y crezca.

Por Qué la CVD es Esencial para la Nanotecnología

Aunque existen métodos como el sol-gel o la síntesis hidrotérmica, la CVD se ha convertido en una piedra angular de la nanotecnología moderna debido a sus ventajas únicas en control y versatilidad.

Control Inigualable Sobre la Estructura

Los métodos de síntesis tradicionales pueden ser complejos y ofrecen un control limitado sobre la forma y el tamaño finales de las nanopartículas. La CVD sobresale aquí, permitiendo una gestión precisa del espesor, la composición y la morfología de la película hasta el nivel atómico.

Versatilidad en la Síntesis de Materiales

La CVD no se limita a materiales simples. Se utiliza para fabricar una amplia gama de estructuras, desde películas delgadas básicas de metales hasta capas complejas multicomponente y materiales híbridos. Esto la hace indispensable para aplicaciones en nanoelectrónica, electrónica de potencia, medicina y aeroespacial.

Un Ejemplo Principal: Nanotubos de Carbono (CNT)

La síntesis de nanotubos de carbono es una ilustración perfecta del poder de la CVD. La Deposición Química de Vapor Catalítica (CCVD) es el método dominante utilizado para producir CNTs de alta calidad. En este proceso, un catalizador en el sustrato ayuda a descomponer un gas precursor que contiene carbono, permitiendo el crecimiento controlado de estructuras de nanotubos.

Comprender las Compensaciones y Consideraciones

Ningún método está exento de desafíos. Ser un asesor de confianza significa reconocer el panorama completo, incluidas las posibles desventajas.

Complejidad y Condiciones del Proceso

Los sistemas CVD requieren un control cuidadoso de la temperatura, la presión y las tasas de flujo de gas. La necesidad de equipos de vacío y controles precisos puede hacer que la configuración inicial sea más compleja y costosa que algunos métodos tradicionales de química húmeda.

El Papel Crítico de los Precursores

La elección de los productos químicos precursores es primordial. Deben ser lo suficientemente volátiles para ser transportados como gas, pero lo suficientemente reactivos para depositarse en el sustrato a una temperatura razonable. Los precursores incorrectos pueden provocar impurezas o una mala calidad del material.

Impacto Ambiental y Energético

Como se ve con la síntesis de CNTs, el proceso CVD puede consumir mucha energía debido a las altas temperaturas requeridas. Además, el ciclo de vida de los precursores químicos, desde su creación hasta su eliminación, conlleva una posible huella ambiental que debe gestionarse para limitar la ecotoxicidad.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de fabricación depende enteramente de su objetivo final. La CVD es una herramienta poderosa, pero su aplicación debe ser estratégica.

- Si su enfoque principal son las películas delgadas uniformes y de alta pureza para la electrónica: La CVD es una opción superior debido a su control preciso de deposición capa por capa.

- Si su enfoque principal es la producción rentable de nanopartículas a granel: Los métodos tradicionales como el sol-gel o la molienda de bolas podrían ser más económicos, aunque ofrecen menos precisión estructural.

- Si su enfoque principal es crear nanoestructuras complejas y en capas: La capacidad de la CVD para cambiar precursores a mitad del proceso la convierte en una herramienta indispensable para la fabricación avanzada de dispositivos.

En última instancia, la Deposición Química de Vapor permite a ingenieros y científicos diseñar y construir los materiales fundamentales de la tecnología futura desde cero.

Tabla Resumen:

| Característica de CVD | Beneficio |

|---|---|

| Fabricación de Abajo Hacia Arriba | Construye materiales átomo por átomo o molécula por molécula para un control preciso. |

| Control Estructural Inigualable | Permite la gestión del espesor de la película, la composición y la morfología hasta el nivel atómico. |

| Síntesis de Materiales Versátil | Fabrica una amplia gama de materiales, desde películas delgadas simples hasta estructuras complejas multicapa. |

| Resultados de Alta Pureza | Produce películas delgadas y nanoestructuras con pureza excepcional en un entorno controlado. |

¿Listo para construir la próxima generación de nanomateriales con precisión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos sofisticados como la Deposición Química de Vapor. Nuestra experiencia puede ayudarle a lograr las películas delgadas uniformes y de alta pureza y las nanoestructuras complejas esenciales para los avances en nanoelectrónica, medicina y aeroespacial.

Hablemos sobre cómo nuestras soluciones pueden potenciar su investigación y desarrollo. Contacte a nuestros expertos hoy mismo para encontrar el equipo perfecto para sus objetivos de fabricación de nanomateriales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es la deposición química de vapor (CVD) para la síntesis de grafeno? Una guía para la producción escalable y de alta calidad de grafeno

- ¿Cuáles son las ventajas de MOCVD? Logre precisión a nivel atómico para semiconductores de alto rendimiento

- ¿Qué papel desempeñan los tubos de cuarzo de precisión en un sistema AACVD? Garantice la pureza y uniformidad en la deposición química de vapor

- ¿Qué es mejor, diamante cultivado en laboratorio, CVD o HPHT? Concéntrese en las 4C, no en el método.

- ¿Cómo funciona la deposición de vapor? Una guía sobre los procesos de recubrimiento PVD vs. CVD

- ¿Qué es la deposición de capa atómica de un gas? Consiga películas delgadas perfectamente uniformes con precisión atómica

- ¿Cómo se sintetiza el grafeno? Elegir el método adecuado para su aplicación

- ¿Cuáles son las técnicas utilizadas en la deposición de películas delgadas en nanotecnología? Compare los métodos PVD, CVD y ALD.