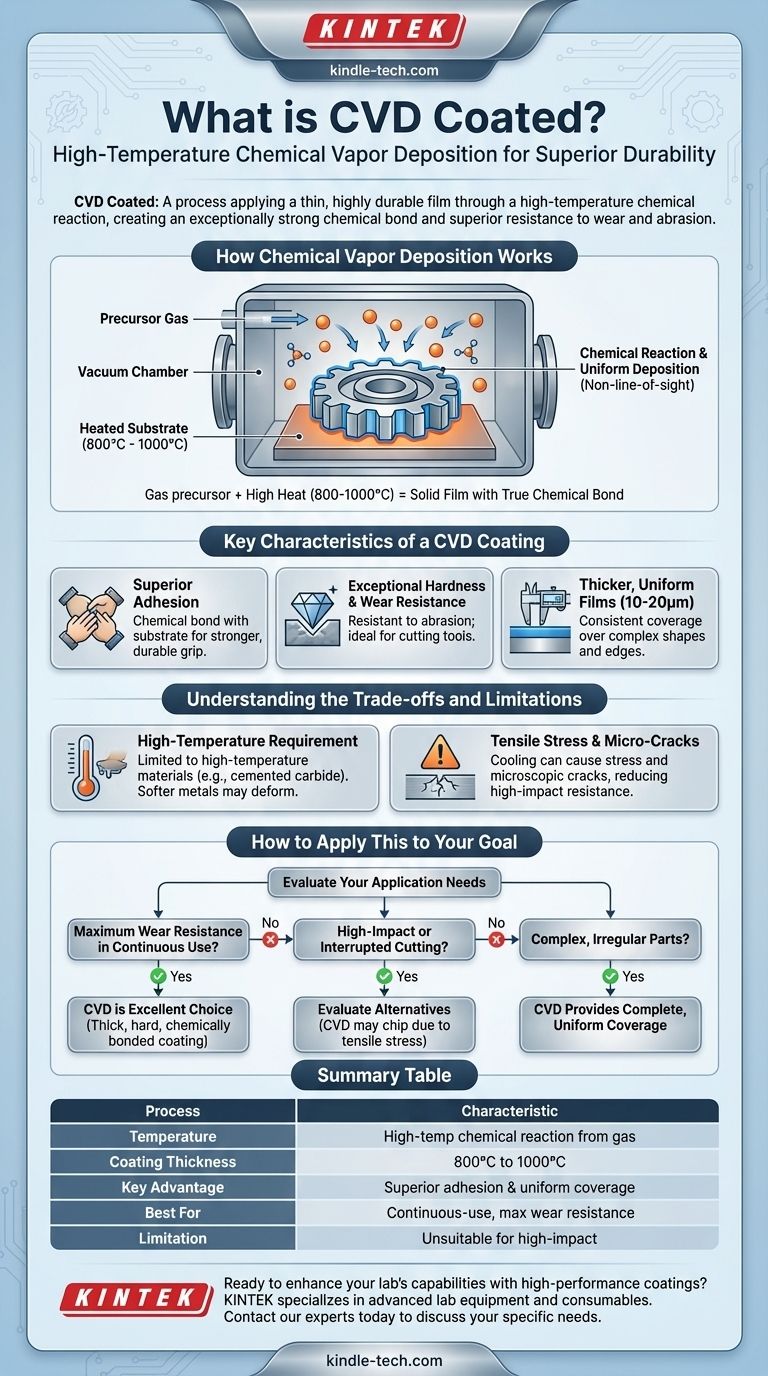

Estar **recubierto con CVD** significa que a un objeto se le ha aplicado una película delgada y muy duradera en su superficie mediante un proceso llamado Deposición Química de Vapor (CVD). Este proceso a alta temperatura utiliza una reacción química para depositar el material de recubrimiento a partir de un gas, creando un enlace químico excepcionalmente fuerte con el material base. El resultado es una superficie con una adhesión y resistencia superiores al desgaste y la abrasión.

La Deposición Química de Vapor (CVD) es un proceso a alta temperatura que crea un recubrimiento excepcionalmente duro y químicamente unido. Si bien esto proporciona una resistencia superior al desgaste y puede cubrir formas complejas, el calor elevado y el potencial de fracturas por tensión limitan los materiales a los que se puede aplicar y su idoneidad para aplicaciones de alto impacto.

Cómo funciona la Deposición Química de Vapor

La Reacción Química Central

El proceso CVD tiene lugar dentro de una cámara de vacío. Se introduce en la cámara un gas precursor, que contiene los átomos del material de recubrimiento deseado. La pieza a recubrir, conocida como sustrato, se calienta a una temperatura muy alta. Este calor desencadena una reacción química en el gas, provocando que se forme y se deposite una película sólida uniformemente sobre la superficie del sustrato.

Un Entorno de Alta Temperatura

Las temperaturas del proceso para CVD son significativas, típicamente oscilan entre **800°C y 1000°C**. Este calor elevado es necesario para facilitar la reacción química que une el recubrimiento a la superficie. También significa que el material del sustrato debe ser capaz de soportar estas temperaturas sin deformarse, fundirse o degradarse.

Más Allá de la Línea de Visión

Una ventaja clave de CVD es que **no es un proceso de línea de visión**. El gas de recubrimiento envuelve toda la pieza dentro de la cámara. Esto permite que el recubrimiento se deposite uniformemente en todas las superficies, incluidas formas complejas e irregulares y geometrías internas que se encuentran en componentes como las brocas.

Características Clave de un Recubrimiento CVD

Adhesión Superior y Fuerza de Unión

Debido a que el recubrimiento se forma a través de una reacción química directamente en la superficie, crea un verdadero enlace químico con el sustrato. Esto da como resultado una adhesión superior en comparación con los procesos que solo depositan material físicamente.

Dureza Excepcional y Resistencia al Desgaste

Los recubrimientos CVD son conocidos por su dureza excepcional, lo que los hace altamente resistentes a la abrasión y el desgaste. Esta es la razón por la que se utilizan frecuentemente para herramientas de corte y otros componentes que experimentan una fricción significativa.

Películas Más Gruesas y Uniformes

El proceso permite la creación de películas relativamente gruesas, a menudo en el rango de **10 a 20 μm**. También produce una excelente "cobertura de escalón", lo que significa que el recubrimiento mantiene su grosor y uniformidad incluso sobre bordes afilados o características superficiales complejas.

Comprender las Compensaciones y Limitaciones

El Requisito de Alta Temperatura

La limitación más significativa de CVD es su alta temperatura de procesamiento. Esto restringe su uso a materiales base con muy alta resistencia a la temperatura, como el **carburo cementado**. Los metales más blandos o los materiales con puntos de fusión más bajos no pueden recubrirse con este método.

El Riesgo de Tensión de Tracción

A medida que el recubrimiento grueso y el sustrato se enfrían desde la alta temperatura de procesamiento, las diferencias en la expansión térmica pueden generar una **tensión de tracción** significativa dentro del recubrimiento. Esta tensión puede provocar la formación de grietas finas y microscópicas.

Inadecuación para Fuerzas de Alto Impacto

Si bien estas microgrietas no siempre son un problema, pueden convertirse en un punto de fallo bajo impacto repentino o fuerza no uniforme. Esto hace que los recubrimientos CVD sean menos adecuados para **procesos de corte interrumpido como el fresado**, donde la herramienta se acopla y desacopla repetidamente con la pieza de trabajo, ya que esto puede hacer que el recubrimiento se astille o se desprenda.

Dificultad para Enmascarar

La naturaleza envolvente del proceso CVD hace que sea difícil enmascarar o proteger áreas específicas de una pieza del recubrimiento.

Cómo Aplicar Esto a Su Objetivo

Antes de seleccionar un producto recubierto con CVD, es crucial evaluar las demandas específicas de su aplicación.

- Si su enfoque principal es la máxima resistencia al desgaste en un entorno de uso continuo: CVD es una excelente opción debido a su recubrimiento grueso, duro y químicamente unido.

- Si su enfoque principal es recubrir una pieza de forma compleja e irregular: El proceso sin línea de visión de CVD garantiza una cobertura completa y uniforme donde otros métodos fallarían.

- Si su enfoque principal es la tenacidad y la resistencia al astillado bajo impacto: Debe evaluar cuidadosamente CVD, ya que la tensión de tracción inherente puede hacerlo menos adecuado que los recubrimientos alternativos como PVD.

Comprender estos principios básicos le permite seleccionar un material recubierto basándose no solo en su dureza, sino en su idoneidad para las tensiones específicas de su aplicación.

Tabla Resumen:

| Característica | Característica del Recubrimiento CVD |

|---|---|

| Proceso | Reacción química a alta temperatura a partir de un gas |

| Temperatura | 800°C a 1000°C |

| Grosor del Recubrimiento | 10 a 20 μm |

| Ventaja Clave | Adhesión superior y cobertura uniforme en formas complejas |

| Ideal Para | Aplicaciones de uso continuo que requieren la máxima resistencia al desgaste |

| Limitación | Inadecuado para procesos de corte interrumpido o de alto impacto |

¿Listo para mejorar las capacidades de su laboratorio con recubrimientos de alto rendimiento?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidas soluciones para el tratamiento de superficies y el análisis de materiales. Ya sea que esté desarrollando nuevas herramientas o necesite recubrimientos para aplicaciones exigentes, nuestra experiencia puede ayudarle a lograr resultados superiores.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden satisfacer las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo