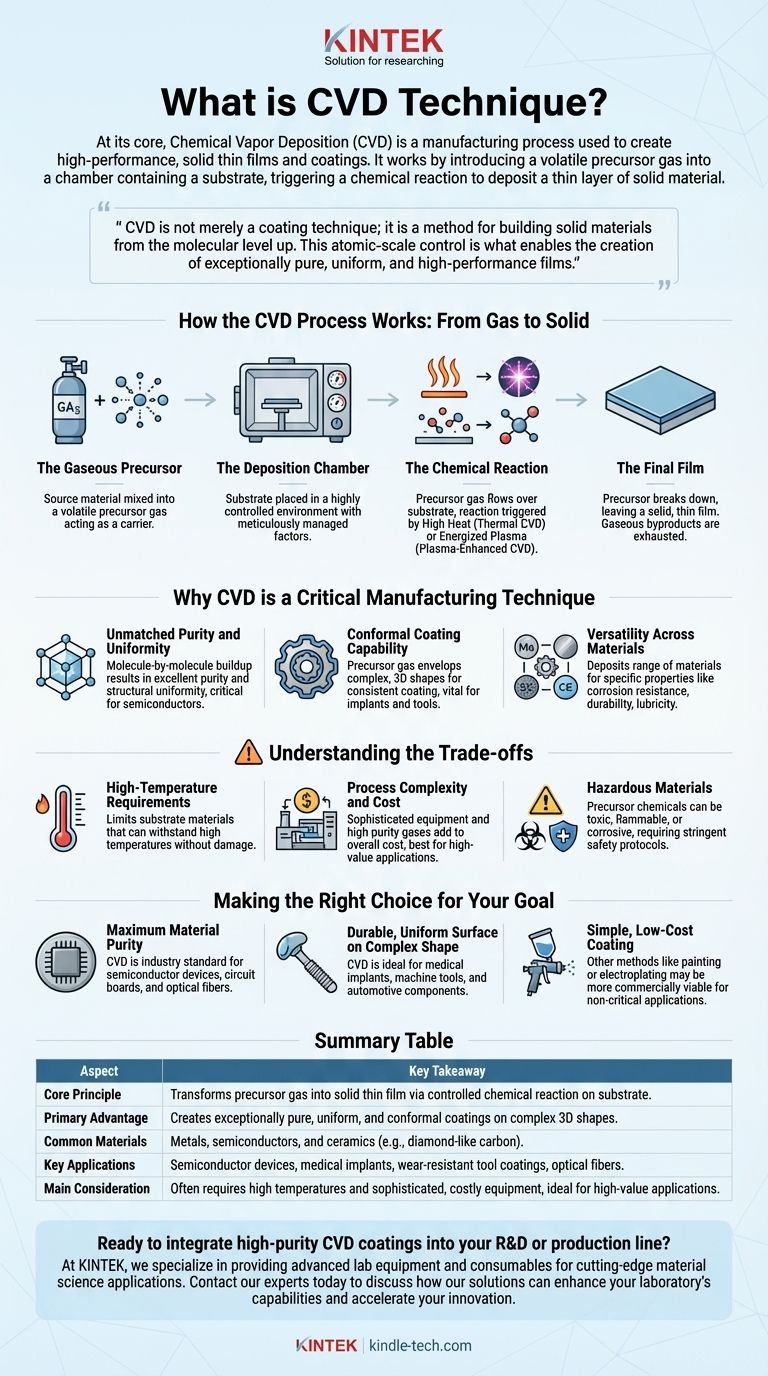

En esencia, la deposición química de vapor (CVD) es un proceso de fabricación utilizado para crear recubrimientos y películas delgadas sólidas de alto rendimiento. Funciona introduciendo un gas precursor volátil en una cámara que contiene un sustrato (el objeto a recubrir). Se desencadena una reacción química en la superficie del sustrato, lo que provoca que una capa delgada de material sólido se deposite o "crezca" sobre él, mientras se eliminan los subproductos gaseosos.

La deposición química de vapor no es simplemente una técnica de recubrimiento; es un método para construir materiales sólidos desde el nivel molecular. Este control a escala atómica es lo que permite la creación de películas excepcionalmente puras, uniformes y de alto rendimiento esenciales para la tecnología avanzada.

Cómo funciona el proceso CVD: del gas al sólido

Comprender la CVD es comprender una reacción química cuidadosamente controlada que transforma un gas en una capa sólida precisa. El proceso se puede dividir en algunas etapas clave.

El precursor gaseoso

El proceso comienza con el material fuente mezclado en un gas precursor volátil. Este gas actúa como portador, permitiendo que el material deseado se transporte eficientemente a una cámara de reacción.

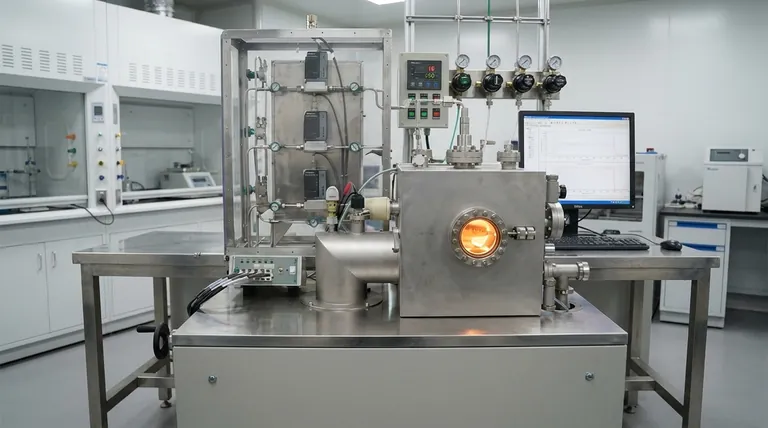

La cámara de deposición

Dentro de la cámara, el objeto a recubrir, conocido como sustrato, se coloca en un entorno altamente controlado. Factores como la temperatura, la presión y el flujo de gas se gestionan meticulosamente.

La reacción química

El gas precursor fluye sobre el sustrato, donde se induce una reacción. Esto puede ser provocado por calor alto (CVD térmica) o un plasma energizado (CVD asistida por plasma), lo que hace que el precursor se descomponga.

La película final

A medida que el precursor se descompone, deja una película delgada y sólida del material fuente adherida a la superficie del sustrato. Luego, los subproductos gaseosos restantes se expulsan de la cámara, dejando una capa excepcionalmente pura y uniforme.

Por qué la CVD es una técnica de fabricación crítica

La CVD es valorada en la fabricación avanzada porque sus resultados poseen cualidades que son difíciles de lograr con otros métodos. Su utilidad proviene de algunas ventajas fundamentales.

Pureza y uniformidad inigualables

Debido a que la película se construye molécula a molécula a partir de una fuente de gas pura, la capa resultante tiene una excelente pureza y uniformidad estructural. Esto es fundamental para aplicaciones como los semiconductores, donde incluso las imperfecciones microscópicas pueden provocar fallos en el dispositivo.

Capacidad de recubrimiento conforme

La CVD no es un proceso de línea de visión como la pulverización. El gas precursor puede envolver formas tridimensionales complejas, asegurando un recubrimiento uniforme y constante en todas las superficies expuestas. Esto es vital para piezas como implantes médicos y herramientas de máquina.

Versatilidad en materiales

La técnica es notablemente versátil. Se puede utilizar para depositar una amplia gama de materiales, incluidos metales, semiconductores y cerámicas, lo que permite la creación de materiales con propiedades específicas como resistencia a la corrosión, durabilidad o lubricidad.

Comprender las compensaciones

Aunque es potente, la CVD no es una solución universal. Su precisión y calidad conllevan consideraciones operativas específicas.

Requisitos de alta temperatura

Muchos procesos CVD tradicionales requieren temperaturas muy altas para desencadenar la reacción química. Esto puede limitar los tipos de materiales de sustrato que se pueden utilizar sin que se dañen o deformen por el calor.

Complejidad y coste del proceso

El equipo de CVD es sofisticado y puede ser costoso de adquirir y operar. Además, los gases precursores de alta pureza necesarios para el proceso aumentan el coste total, lo que lo hace más adecuado para aplicaciones de alto valor.

Materiales peligrosos

Los productos químicos precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad estrictos e infraestructura de manipulación especializada, lo que contribuye a la complejidad y el coste de la operación.

Tomar la decisión correcta para su objetivo

La elección de la CVD depende totalmente de si sus fortalezas únicas se alinean con su objetivo final.

- Si su enfoque principal es la máxima pureza del material para el rendimiento electrónico u óptico: La CVD es el estándar de la industria para la fabricación de dispositivos semiconductores, placas de circuito y fibras ópticas.

- Si su enfoque principal es crear una superficie duradera, protectora y uniforme en una forma compleja: La CVD es ideal para recubrir implantes médicos, herramientas de máquina y componentes automotrices para resistencia al desgaste y la corrosión.

- Si su enfoque principal es producir un recubrimiento simple y de bajo coste para una aplicación no crítica: Otros métodos, como la pintura o la galvanoplastia, pueden ser más viables comercialmente que el proceso CVD de alta precisión.

En última instancia, la CVD proporciona un método potente para construir materiales desde el átomo hacia arriba, lo que permite la creación de componentes que de otro modo serían imposibles de fabricar.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Principio básico | Transforma un gas precursor en una película delgada sólida mediante una reacción química controlada en la superficie de un sustrato. |

| Ventaja principal | Crea recubrimientos excepcionalmente puros, uniformes y conformados en formas 3D complejas. |

| Materiales comunes | Metales, semiconductores (p. ej., silicio) y cerámicas (p. ej., carbono tipo diamante). |

| Aplicaciones clave | Dispositivos semiconductores, implantes médicos, recubrimientos de herramientas resistentes al desgaste, fibras ópticas. |

| Consideración principal | A menudo requiere altas temperaturas y equipos sofisticados y costosos, lo que lo hace ideal para aplicaciones de alto valor. |

¿Listo para integrar recubrimientos CVD de alta pureza en su línea de I+D o producción?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones de ciencia de materiales de vanguardia. Ya sea que esté desarrollando semiconductores de próxima generación o necesite recubrimientos duraderos para dispositivos médicos, nuestra experiencia puede ayudarlo a lograr la pureza y el rendimiento del material que sus proyectos exigen.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y acelerar su innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación