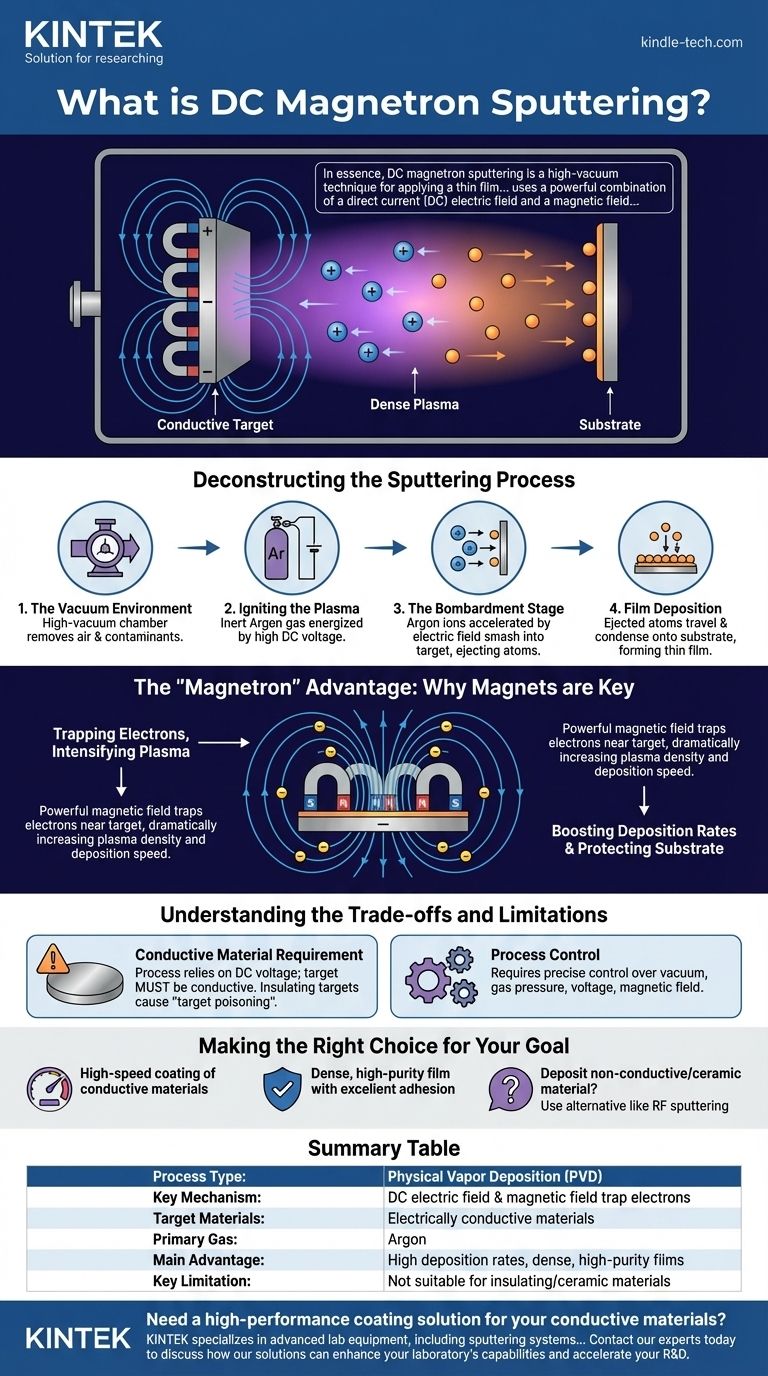

En esencia, el sputtering de magnetrón de CC es una técnica de alto vacío para aplicar una película delgada de material sobre una superficie. Utiliza una potente combinación de un campo eléctrico de corriente continua (CC) y un campo magnético para crear un plasma de gas concentrado. Este plasma bombardea un material fuente, conocido como "objetivo", desalojando átomos que luego viajan y se depositan sobre un sustrato, formando un recubrimiento uniforme y de alta calidad.

El desafío central en cualquier proceso de sputtering es generar suficientes iones para recubrir una superficie de manera eficiente. El sputtering de magnetrón de CC resuelve esto utilizando un campo magnético configurado especialmente para atrapar electrones cerca del objetivo, creando un plasma denso y supercargado que aumenta drásticamente la velocidad y la eficiencia de la deposición.

Desglosando el Proceso de Sputtering

Para entender cómo funciona el sputtering de magnetrón de CC, es mejor dividirlo en sus etapas fundamentales. Cada paso juega un papel crítico en la calidad final de la película delgada.

El Entorno de Vacío

Todo el proceso debe llevarse a cabo dentro de una cámara de alto vacío. Eliminar el aire y otros contaminantes es esencial para garantizar la pureza de la película final y permitir que los átomos bombardeados viajen sin impedimentos desde el objetivo hasta el sustrato.

Iniciando el Plasma

Se introduce un gas inerte a baja presión (el más común es el argón) en la cámara. Luego se aplica un alto voltaje de CC, creando un fuerte campo eléctrico entre dos electrodos: el cátodo (el material objetivo, que tiene carga negativa) y el ánodo.

Este voltaje energiza el gas argón, despojando electrones de los átomos de argón. Esto crea una mezcla de iones de argón con carga positiva y electrones libres, formando un plasma visible a menudo llamado "descarga luminiscente".

La Etapa de Bombardeo

Los iones de argón cargados positivamente son acelerados poderosamente por el campo eléctrico y chocan contra la superficie del objetivo cargada negativamente. Esta colisión de alta energía tiene un impacto físico, muy parecido al chorro de arena, que expulsa o "pulveriza" átomos individuales del material objetivo.

Deposición de la Película

Estos átomos recién liberados del objetivo viajan a través de la cámara de vacío. Finalmente, golpean la superficie del objeto que se está recubriendo (el sustrato), donde se condensan y se acumulan, capa por capa, para formar una película delgada y sólida.

La Ventaja del "Magnetrón": Por Qué los Imanes son Clave

El sputtering estándar funciona, pero puede ser lento e ineficiente. La adición de un campo magnético —la parte del "magnetrón"— revoluciona el proceso.

Atrapando Electrones, Intensificando el Plasma

Se coloca un potente campo magnético detrás del objetivo. Este campo actúa como una valla magnética, confinando los electrones ligeros y cargados negativamente a una trayectoria cíclica muy cerca de la superficie del objetivo.

Sin este campo magnético, los electrones volarían rápidamente hacia el ánodo. Al atraparlos, el magnetrón aumenta drásticamente la probabilidad de que estos electrones colisionen e ionizen más átomos de argón neutros.

Aumentando las Tasas de Deposición

Esta ionización mejorada crea un plasma mucho más denso e intenso concentrado directamente frente al objetivo. Con más iones de argón disponibles para bombardear el objetivo, la tasa de sputtering aumenta significativamente, lo que conduce a una deposición de película mucho más rápida.

Protegiendo el Sustrato

La trampa magnética también evita que los electrones de alta energía bombardeen el sustrato. Esto reduce la carga térmica y el daño potencial, haciendo que el proceso sea adecuado para materiales más sensibles como los plásticos.

Comprender las Compensaciones y Limitaciones

Aunque es potente, el sputtering de magnetrón de CC no es una solución universal. Su mecanismo principal impone una limitación crítica.

El Requisito de Material Conductor

Debido a que el proceso se basa en un voltaje de CC, el material objetivo en sí debe ser eléctricamente conductor. Se debe mantener una carga negativa en el objetivo para atraer a los iones de argón positivos.

Si intenta utilizar un objetivo aislante o cerámico, la carga positiva de los iones de argón se acumularía rápidamente en su superficie. Esta acumulación, conocida como "envenenamiento del objetivo", neutraliza efectivamente el sesgo negativo y detiene el proceso de sputtering.

Control del Proceso

Lograr una película repetible y de alta calidad requiere un control preciso sobre múltiples variables. Factores como el nivel de vacío, la presión del gas, el voltaje y la fuerza y forma del campo magnético interactúan y deben gestionarse cuidadosamente.

Tomando la Decisión Correcta para su Objetivo

Basado en su mecánica, el sputtering de magnetrón de CC es la opción óptima para aplicaciones específicas.

- Si su enfoque principal es el recubrimiento de alta velocidad de materiales conductores: El sputtering de magnetrón de CC es uno de los métodos industriales más eficientes y utilizados para depositar metales, aleaciones y óxidos conductores transparentes.

- Si su objetivo es una película densa y de alta pureza con excelente adhesión: La naturaleza energética de los átomos pulverizados crea recubrimientos funcionales de calidad excepcionalmente alta que se adhieren bien al sustrato.

- Si necesita depositar un material no conductor o cerámico: Debe utilizar una alternativa, como el sputtering de RF (radiofrecuencia), que está diseñado específicamente para funcionar con objetivos aislantes.

Al aprovechar un campo magnético para sobrecargar un plasma, el sputtering de magnetrón de CC proporciona un método rápido, confiable y de alta calidad para la deposición avanzada de películas delgadas.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Clave | Campo eléctrico de CC y campo magnético atrapan electrones |

| Materiales Objetivo | Materiales eléctricamente conductores (metales, aleaciones) |

| Gas Principal | Argón |

| Ventaja Principal | Altas tasas de deposición y películas densas y de alta pureza |

| Limitación Clave | No apto para materiales aislantes/cerámicos |

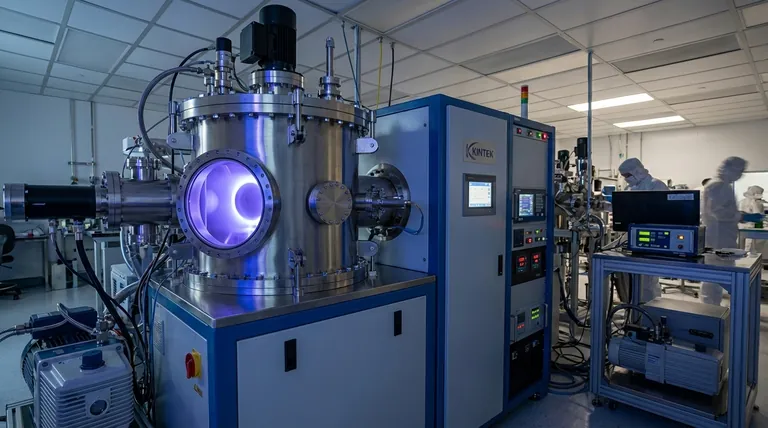

¿Necesita una solución de recubrimiento de alto rendimiento para sus materiales conductores?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de sputtering, para satisfacer sus necesidades precisas de deposición de películas delgadas. Nuestra experiencia garantiza que obtenga la tecnología adecuada para recubrimientos de alta velocidad y alta calidad con excelente adhesión.

Contacte a nuestros expertos hoy mismo a través de nuestro formulario para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y acelerar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué precauciones de seguridad debe tomar al trabajar con una fuente de calor? Directrices esenciales para un entorno de laboratorio seguro

- ¿Cómo afecta un área más grande a la presión de la misma fuerza? Domina la física de la distribución de la fuerza

- ¿Qué material es resistente al calor extremo? Empareje el material adecuado con su aplicación extrema

- ¿La presión del líquido depende del tamaño y la forma del recipiente? Descubre la Paradoja Hidrostática.

- ¿Cuál es el propósito principal de usar un agitador orbital en la adsorción de iones metálicos? Optimizar el rendimiento de PAF

- ¿Qué es un blanco en un proceso de pulverización catódica? La fuente de su recubrimiento de película delgada

- ¿Cuáles son los beneficios de convertir residuos plásticos en combustible? Convertir residuos en un recurso energético valioso

- ¿Son lo mismo el horneado y la sinterización? Comprenda la diferencia crítica para sus materiales