En química y ciencia de los materiales, la deposición es el proceso mediante el cual un material en estado gaseoso o de plasma transiciona directamente a sólido, formando una capa delgada sobre una superficie, conocida como sustrato. Es el proceso fundamental utilizado para crear películas delgadas, que son componentes críticos en todo, desde microchips hasta implantes médicos. Esencialmente, es lo opuesto a procesos como la sublimación o la evaporación.

La deposición no es meramente un cambio de fase; es una técnica de ingeniería altamente controlada. El propósito central es depositar una película ultradelgada de un material específico sobre un sustrato para alterar intencionalmente sus propiedades superficiales, como su conductividad, dureza o comportamiento óptico.

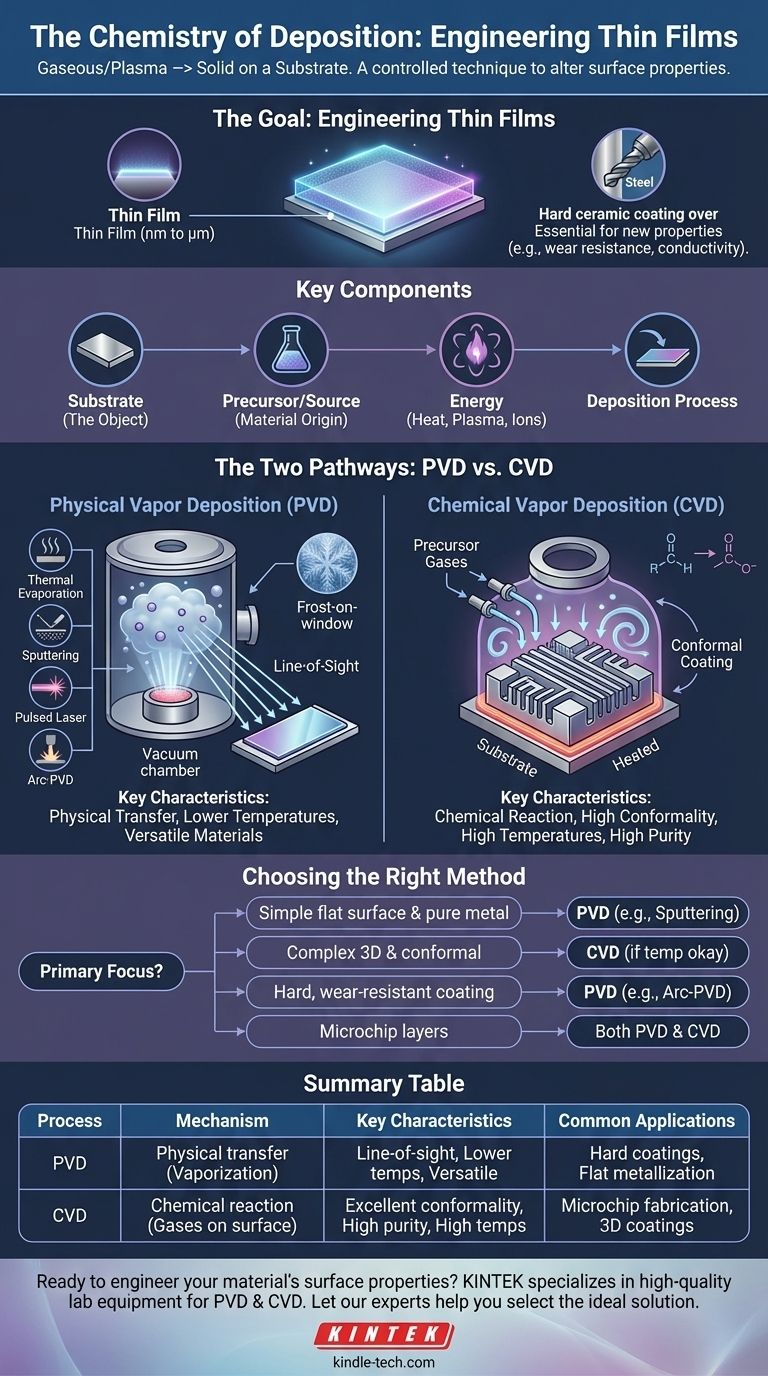

El objetivo de la deposición: Ingeniería de películas delgadas

Los procesos de deposición están diseñados para crear películas delgadas, que son capas de material que varían desde unos pocos átomos (nanómetros) hasta varios miles de átomos (micrómetros) de espesor.

Por qué son esenciales las películas delgadas

Una película delgada puede otorgar a un material masivo propiedades completamente nuevas sin cambiar su estructura central. Esta es una forma increíblemente eficiente de diseñar un material para una tarea específica.

Por ejemplo, se puede depositar un recubrimiento duro y resistente al desgaste sobre una broca de acero estándar, aumentando drásticamente su vida útil y rendimiento. El cuerpo principal de la broca sigue siendo acero resistente y económico, mientras que la superficie adquiere las propiedades de una cerámica mucho más dura.

Los componentes clave de la deposición

Cada proceso de deposición implica tres elementos centrales:

- Sustrato: El objeto o material sobre el cual se deposita la película.

- Precursor/Fuente: El material que formará la película. Este comienza como sólido, líquido o gas antes de ser transportado al sustrato.

- Energía: La fuente de energía (p. ej., calor, plasma, iones, fotones) que impulsa la transformación y el transporte del material precursor.

Las dos vías principales: Física vs. Química

Todas las técnicas de deposición se agrupan en una de dos categorías principales. La distinción entre ellas es crucial para comprender sus capacidades y limitaciones.

Deposición Física de Vapor (PVD)

En PVD, el material a depositar se convierte físicamente en vapor y se transporta al sustrato, donde se condensa nuevamente en estado sólido. No ocurre ninguna reacción química en la superficie del sustrato.

Piense en ello como hervir agua para crear vapor que luego se condensa como escarcha en una ventana fría. La escarcha es químicamente idéntica al agua con la que comenzó.

Las técnicas comunes de PVD incluyen:

- Evaporación Térmica: Un material fuente se calienta en un vacío hasta que se evapora, y el vapor viaja y se condensa en el sustrato más frío.

- Pulverización Catódica (Sputtering): Un objetivo hecho del material fuente es bombardeado con iones de alta energía (un plasma), que físicamente desprenden átomos del objetivo. Estos átomos luego viajan y se depositan sobre el sustrato.

- Deposición por Láser Pulsado: Un láser de alta potencia ablaciona (arranca) material de un objetivo, creando una pluma de plasma que se deposita en el sustrato.

- Deposición por Arco Catódico (Arc-PVD): Se utiliza un arco eléctrico de alta corriente para vaporizar material de un objetivo catódico, creando un vapor altamente ionizado que forma una película densa.

Deposición Química de Vapor (CVD)

En CVD, se introduce uno o más gases precursores volátiles en una cámara de reacción. Estos gases reaccionan o se descomponen en la superficie caliente del sustrato para producir la película sólida deseada.

A diferencia de PVD, una reacción química es el núcleo del proceso. La película resultante es un nuevo material formado a partir de los gases precursores. Esto es como mezclar dos gases que, al entrar en contacto con una superficie caliente, reaccionan para formar un residuo sólido.

Comprender las compensaciones

La elección entre PVD y CVD depende totalmente de las propiedades de película deseadas, el material del sustrato y la geometría de la pieza que se está recubriendo.

PVD: Direccionalidad y versatilidad de materiales

Los procesos PVD son generalmente de "línea de visión", lo que significa que el material depositado viaja en línea recta desde la fuente hasta el sustrato.

Esto dificulta recubrir uniformemente formas tridimensionales complejas. Sin embargo, PVD se puede realizar a temperaturas más bajas que muchos procesos CVD y puede depositar una amplia gama de materiales, incluidos metales, aleaciones y muchas cerámicas.

CVD: Conformidad y pureza

Dado que el precursor es un gas que rodea el objeto, CVD es excelente para producir recubrimientos altamente conformes que cubren uniformemente superficies intrincadas y complejas.

CVD también puede producir películas de una pureza y calidad cristalina extremadamente altas, lo cual es fundamental para la industria de semiconductores. Su principal limitación son las temperaturas típicamente altas requeridas, que pueden dañar sustratos sensibles, y la naturaleza a menudo peligrosa de los gases precursores.

Cómo aplicar esto a su objetivo

El mejor método se determina en función de las características de la película requerida y las limitaciones del sustrato.

- Si su enfoque principal es recubrir una superficie plana y simple con un metal puro: Los métodos PVD como la pulverización catódica o la evaporación térmica suelen ser los más directos y rentables.

- Si su enfoque principal es crear una película cristalina altamente uniforme en un objeto 3D complejo: CVD es probablemente la opción superior, siempre que el sustrato pueda soportar las altas temperaturas del proceso.

- Si su enfoque principal es depositar un recubrimiento muy duro y resistente al desgaste en herramientas: Las técnicas PVD como la pulverización catódica o la deposición por arco catódico son estándares de la industria.

- Si su enfoque principal es fabricar las capas fundamentales de un microchip: Tanto PVD como varias formas de CVD se utilizan ampliamente para diferentes capas, elegidas por sus propiedades eléctricas y pureza específicas.

En última instancia, comprender la distinción entre transferencia física (PVD) y reacción química (CVD) es clave para seleccionar la herramienta adecuada para la ingeniería de la superficie de un material.

Tabla de resumen:

| Tipo de Proceso | Mecanismo | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Transferencia física de material a través de la vaporización. | Línea de visión, temperaturas más bajas, materiales versátiles. | Recubrimientos duros para herramientas, metalización de superficies planas. |

| Deposición Química de Vapor (CVD) | Reacción química de gases precursores sobre una superficie caliente. | Excelente conformidad en formas complejas, alta pureza, altas temperaturas. | Fabricación de microchips, recubrimientos uniformes en objetos 3D. |

¿Listo para diseñar las propiedades de la superficie de su material?

El proceso de deposición correcto es fundamental para lograr la conductividad, dureza o rendimiento deseado en su aplicación. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad tanto para procesos PVD como CVD, sirviendo a laboratorios de investigación e industriales.

Permita que nuestros expertos le ayuden a seleccionar la solución ideal para su sustrato y sus objetivos de película delgada. Póngase en contacto con nuestro equipo hoy mismo para discutir su proyecto y descubrir cómo podemos mejorar las capacidades de su laboratorio.

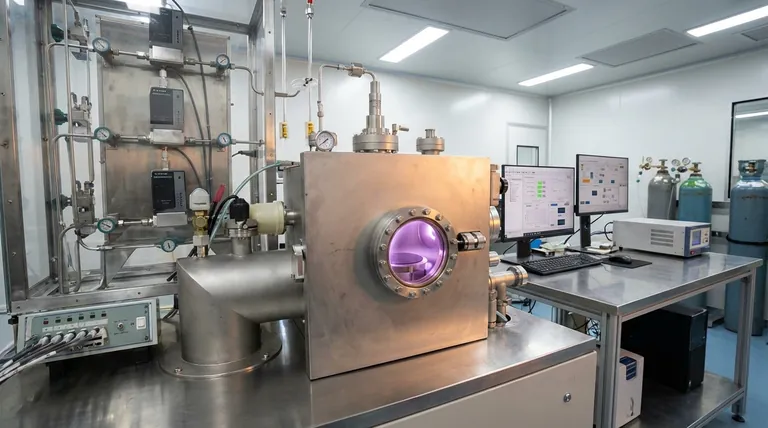

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato