En esencia, el tratamiento térmico es un proceso controlado y potente para manipular las propiedades fundamentales de un material. Las principales ventajas son las mejoras significativas en las características mecánicas como la resistencia, la dureza y la ductilidad, así como la eliminación de tensiones internas para facilitar la fabricación. Sin embargo, estos beneficios conllevan desventajas, incluido el potencial de altos costos de equipo, mayor complejidad del proceso y el riesgo de cambios superficiales no deseados o daños en el material si no se ejecutan correctamente.

La decisión de utilizar el tratamiento térmico es una compensación estratégica. Si bien desbloquea un rendimiento superior del material, debe sopesar este beneficio frente a la mayor inversión en equipos, experiencia técnica y control de procesos necesarios para lograr el resultado deseado sin introducir nuevos defectos.

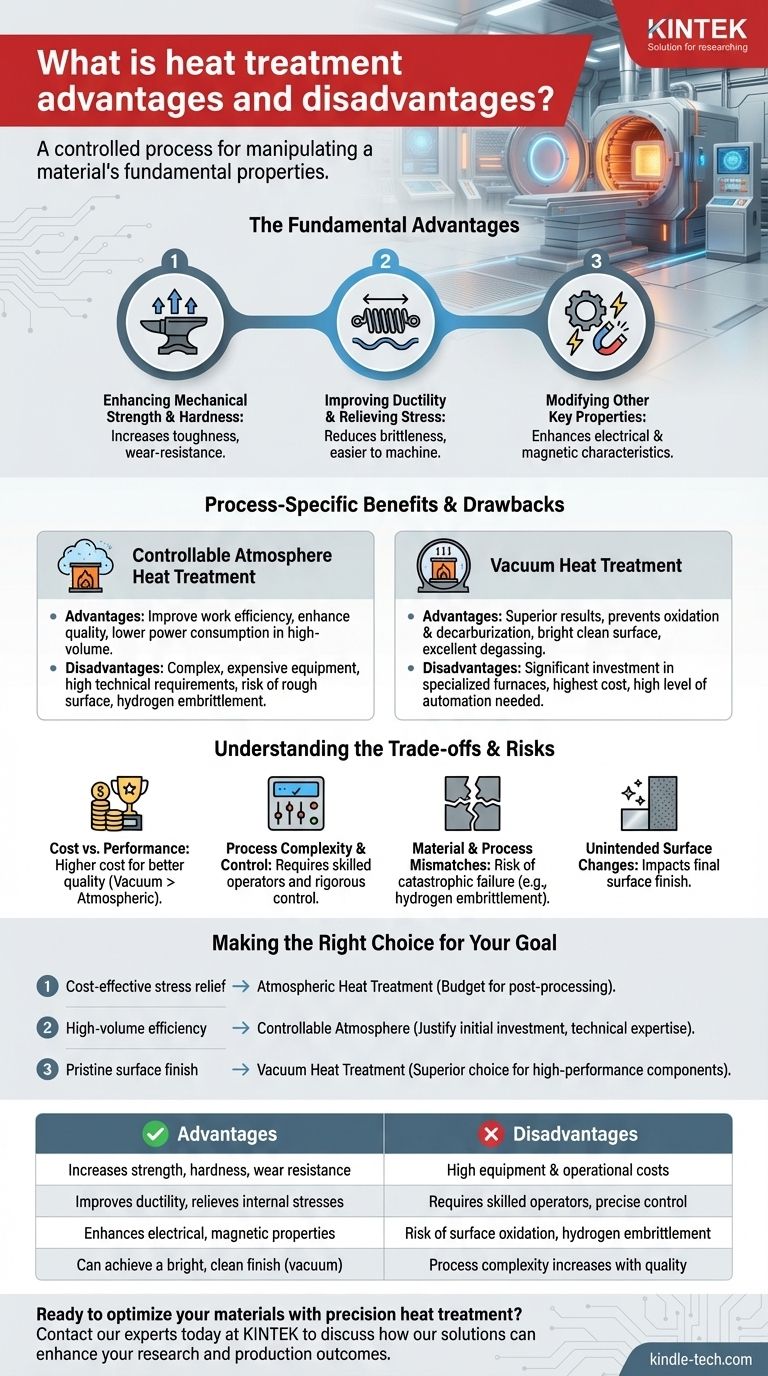

Las ventajas fundamentales del tratamiento térmico

El tratamiento térmico se aplica a una amplia gama de materiales, especialmente acero, para lograr objetivos de rendimiento específicos que el material base no puede cumplir por sí solo.

Mejora de la resistencia mecánica y la dureza

Al controlar cuidadosamente los ciclos de calentamiento y enfriamiento, puede alterar la estructura cristalina de un material. Esto le permite aumentar significativamente su resistencia, tenacidad y resistencia al desgaste. Esto es fundamental para los componentes que estarán sujetos a altas tensiones o condiciones abrasivas.

Mejora de la ductilidad y alivio de tensiones

Por el contrario, ciertos procesos de tratamiento térmico pueden ablandar un material, aumentando su ductilidad y reduciendo la fragilidad. Esto se utiliza a menudo para aliviar las tensiones internas creadas durante procesos de fabricación como la soldadura o el conformado en caliente, haciendo que la pieza sea más fácil de mecanizar y menos propensa a agrietarse bajo carga.

Modificación de otras propiedades clave

Más allá de los rasgos mecánicos, el tratamiento térmico se puede utilizar para refinar las propiedades de un material para aplicaciones especializadas. Esto incluye mejorar características eléctricas y magnéticas específicas, lo cual es vital para los componentes utilizados en motores, sensores y otros dispositivos electrónicos.

Beneficios y desventajas específicas del proceso

No todos los tratamientos térmicos son iguales. El entorno en el que se produce el proceso (aire, una atmósfera de gas controlada o un vacío) cambia drásticamente el resultado, las ventajas y las desventajas.

Tratamiento térmico en atmósfera controlable

Este método implica calentar el material en un horno lleno de una mezcla específica de gases para prevenir reacciones químicas no deseadas.

- Ventajas: Puede mejorar la eficiencia del trabajo, ahorrar mano de obra y mejorar la calidad del producto. En la producción de gran volumen, conduce a un menor consumo de energía y materiales auxiliares.

- Desventajas: Este proceso requiere equipos complejos y costosos con altos requisitos técnicos de operación. Puede dejar una superficie rugosa y no brillante y presenta un riesgo de fragilización por hidrógeno en ciertos aceros.

Tratamiento térmico al vacío

Este es un proceso más avanzado donde el material se calienta en un alto vacío, eliminando casi todos los gases atmosféricos.

- Ventajas: El tratamiento al vacío ofrece resultados superiores al prevenir completamente la oxidación y la descarburación. Esto preserva las propiedades mecánicas inherentes del material y da como resultado una superficie brillante y limpia que no requiere procesamiento adicional. También proporciona una excelente desgasificación y desengrase.

- Desventajas: El inconveniente principal es la inversión significativa en hornos de vacío especializados y el alto nivel de automatización y control requerido. Generalmente es la opción más cara.

Comprender las compensaciones y los riesgos

Elegir un proceso de tratamiento térmico requiere una comprensión clara de sus posibles inconvenientes y el equilibrio entre el costo y el resultado deseado.

Costo frente a rendimiento

Existe una relación directa entre el costo del proceso de tratamiento térmico y la calidad del resultado. Si bien el calentamiento atmosférico simple es el más barato, ofrece poca protección contra la oxidación superficial. El tratamiento al vacío proporciona la más alta calidad, pero conlleva el costo más alto.

Complejidad y control del proceso

Los métodos avanzados como el tratamiento térmico en atmósfera controlable y al vacío no son procedimientos sencillos. Exigen un control riguroso del proceso y operadores cualificados para gestionar las mezclas de gases o los niveles de vacío, ya que los errores pueden arruinar fácilmente la pieza de trabajo.

Desajustes entre material y proceso

No todos los materiales son adecuados para todos los tipos de tratamiento térmico. Como se señaló, el uso de una atmósfera con alto contenido de hidrógeno en ciertos aceros puede causar fragilización por hidrógeno, un modo de falla catastrófico. Es fundamental que el material coincida con un proceso compatible y beneficioso.

Cambios superficiales no intencionados

El entorno del proceso impacta directamente en la superficie final de la pieza. Una atmósfera controlable puede dejar un acabado rugoso, mientras que un proceso de vacío da como resultado una superficie brillante y purificada. Esto puede eliminar la necesidad de pasos de limpieza o acabado secundarios costosos y que consumen mucho tiempo.

Tomar la decisión correcta para su objetivo

Para seleccionar el tratamiento térmico apropiado, primero debe definir su objetivo más crítico.

- Si su enfoque principal es el alivio de tensiones rentable y la mejora básica de las propiedades: Un tratamiento térmico atmosférico estándar puede ser suficiente, pero debe presupuestar los pasos de posprocesamiento como la limpieza o el granallado.

- Si su enfoque principal es la eficiencia de gran volumen con un buen control de calidad: El tratamiento en atmósfera controlable es una opción sólida, siempre que pueda justificar la inversión inicial en equipos y tenga la experiencia técnica necesaria a mano.

- Si su enfoque principal es el acabado superficial prístino y la integridad última del material: El tratamiento térmico al vacío es la opción superior para componentes de precisión y alto rendimiento donde prevenir cualquier degradación superficial es primordial.

En última instancia, seleccionar el método de tratamiento térmico correcto es una decisión de ingeniería estratégica que impacta directamente en el rendimiento, la vida útil y la calidad de su producto final.

Tabla de resumen:

| Ventaja | Desventaja |

|---|---|

| Aumenta la resistencia, la dureza y la resistencia al desgaste | Altos costos de equipo y operación |

| Mejora la ductilidad y alivia las tensiones internas | Requiere operadores cualificados y control preciso |

| Mejora las propiedades eléctricas y magnéticas | Riesgo de oxidación superficial o fragilización por hidrógeno |

| Puede lograr un acabado brillante y limpio (proceso al vacío) | La complejidad del proceso aumenta con la calidad |

¿Listo para optimizar sus materiales con tratamiento térmico de precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a las necesidades únicas de su laboratorio. Ya sea que trabaje con aleaciones estándar o materiales de alto rendimiento, nuestra experiencia garantiza que logre el equilibrio perfecto entre propiedades del material, costo y calidad.

Permítanos ayudarle a seleccionar el horno y el proceso adecuados para su aplicación. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas de la sinterización? Una guía para la fabricación de alto rendimiento

- ¿Cuál es la diferencia entre un crisol y un horno? Comprenda la fuente de calor frente al recipiente de contención

- ¿Qué es un horno utilizado en un laboratorio de química? Una guía para la transformación de materiales a alta temperatura

- ¿Qué tan caliente puede llegar a estar el metal? Desde puntos de fusión hasta temperaturas de plasma

- ¿Cuál es la construcción y el funcionamiento de un horno de mufla? Una guía para un calentamiento preciso y libre de contaminantes