En esencia, la soldadura fuerte a alta temperatura es un proceso de unión de metales que utiliza un metal de aporte con un punto de fusión superior a 450 °C (840 °F), pero inferior al punto de fusión de los metales base que se van a unir. El proceso funciona calentando todo el conjunto para fundir el metal de aporte, que luego es arrastrado a la unión ajustada por acción capilar. A diferencia de la soldadura, los metales base nunca se funden.

La idea clave es que la soldadura fuerte a alta temperatura no se trata solo de calor; es un método controlado con precisión para crear uniones excepcionalmente fuertes, limpias y sin tensiones, particularmente en ensamblajes complejos o entre materiales diferentes donde la soldadura fallaría.

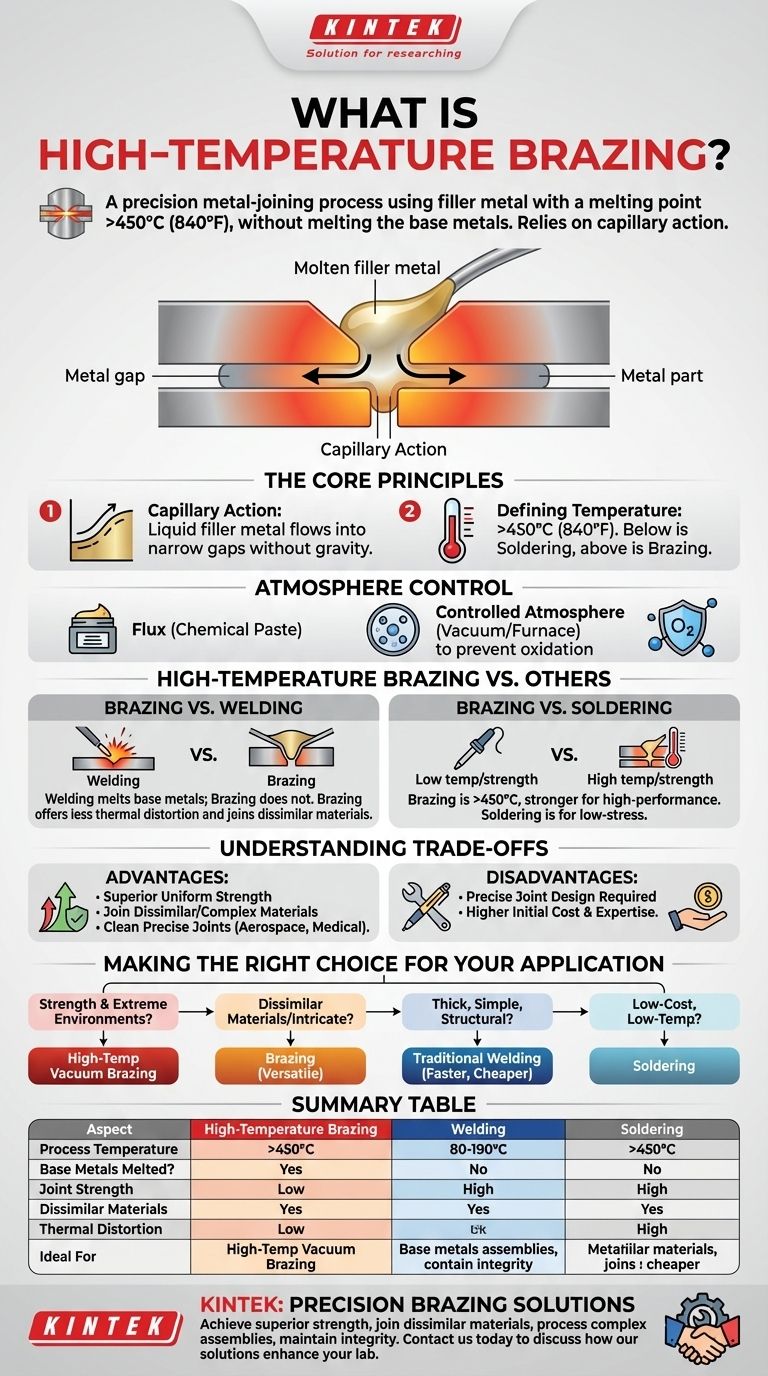

Los principios fundamentales del proceso de soldadura fuerte

Para comprender la soldadura fuerte a alta temperatura, es esencial comprender primero la mecánica fundamental que se aplica a todas las operaciones de soldadura fuerte.

Cómo funciona fundamentalmente la soldadura fuerte

La soldadura fuerte se basa en un fenómeno llamado acción capilar. Esta es la capacidad de un líquido para fluir en espacios estrechos sin la ayuda de, o incluso en oposición a, fuerzas externas como la gravedad.

Las piezas a unir se diseñan con un espacio muy pequeño y uniforme entre ellas. Cuando el metal de aporte se funde, es arrastrado naturalmente a este espacio, llenando completamente la unión y formando un fuerte enlace metalúrgico al enfriarse.

El umbral de temperatura definitorio

El estándar internacionalmente aceptado que separa la soldadura fuerte de la soldadura blanda es una temperatura de 450 °C (840 °F).

Si el metal de aporte se funde por debajo de este punto, el proceso se denomina soldadura blanda. Si se funde por encima de este punto, se denomina soldadura fuerte.

El papel crítico del control de la atmósfera

A altas temperaturas, los metales reaccionan rápidamente con el oxígeno, formando óxidos que impiden que el metal de aporte humedezca las superficies y fluya hacia la unión.

Para asegurar una unión limpia y fuerte, estos óxidos deben prevenirse o eliminarse. Esto se logra de una de dos maneras:

- Fundente: Una pasta química aplicada a la unión que se funde, protege la superficie del aire y disuelve los óxidos. Esto es común en la soldadura fuerte con soplete.

- Atmósfera controlada: Todo el conjunto se calienta en un horno donde la atmósfera está controlada, típicamente un vacío o un gas específico como el hidrógeno. Este es el estándar para la soldadura fuerte de alto rendimiento y alta temperatura.

Soldadura fuerte a alta temperatura vs. otros métodos de unión

Elegir el método de unión correcto requiere comprender dónde la soldadura fuerte a alta temperatura sobresale en comparación con sus alternativas.

Soldadura fuerte vs. soldadura

La diferencia más significativa es que la soldadura funde los metales base para unirlos. La soldadura fuerte no lo hace.

Esta distinción le da a la soldadura fuerte varias ventajas clave: produce menos distorsión térmica, mantiene las propiedades metalúrgicas originales de los metales base y permite unir materiales diferentes (por ejemplo, cobre con acero) que son imposibles de soldar entre sí.

Soldadura fuerte vs. soldadura blanda

La principal diferencia es la temperatura y la resistencia. Las uniones soldadas fuertes, creadas por encima de 450 °C, son sustancialmente más fuertes y pueden operar a temperaturas de servicio mucho más altas que las uniones soldadas blandas.

La soldadura blanda se usa típicamente para aplicaciones de menor tensión como la electrónica y la plomería, mientras que la soldadura fuerte se usa para componentes estructurales de alto rendimiento.

Comprender las ventajas y desventajas

La soldadura fuerte a alta temperatura es una técnica poderosa, pero no es la solución para todos los problemas. Comprender sus ventajas y limitaciones es clave para usarla de manera efectiva.

Ventaja: Resistencia superior y uniforme

Debido a que el metal de aporte es arrastrado a través de toda la unión por acción capilar, crea un área de superficie de unión muy grande. Esto da como resultado uniones que a menudo son tan fuertes, o incluso más fuertes, que los propios metales base.

Ventaja: Unión de materiales complejos y diferentes

La soldadura fuerte es uno de los pocos métodos que puede unir de forma fiable materiales con propiedades muy diferentes, como metales con cerámicas. Además, un ensamblaje complejo con docenas de uniones se puede soldar simultáneamente en un solo ciclo de horno, lo cual es imposible con la soldadura.

Ventaja: Uniones limpias y precisas

La soldadura fuerte en horno a alta temperatura, particularmente al vacío, produce piezas extremadamente limpias con filetes nítidos que a menudo no requieren posprocesamiento ni limpieza. Esto es fundamental para aplicaciones en las industrias aeroespacial, médica y de semiconductores.

Desventaja: Se requiere un diseño de unión preciso

La acción capilar solo funciona si el espacio entre las piezas es pequeño y consistente (típicamente de 0.001" a 0.005"). Esto exige un mayor nivel de precisión en la fabricación de los componentes en comparación con lo que podría requerirse para la soldadura.

Desventaja: Mayor costo inicial y experiencia

Los metales de aporte especializados (que a menudo contienen níquel, plata u oro) y el equipo (por ejemplo, hornos de vacío) representan una inversión significativa. El proceso también requiere un mayor nivel de experiencia técnica para diseñar y ejecutar correctamente.

Tomar la decisión correcta para su aplicación

La selección del método de unión correcto depende completamente de las demandas específicas de su componente y su entorno operativo.

- Si su enfoque principal es la resistencia y la fiabilidad en entornos extremos (por ejemplo, turbinas de motores a reacción, implantes médicos): La soldadura fuerte en horno de vacío a alta temperatura es a menudo la opción superior o la única viable.

- Si su enfoque principal es unir materiales diferentes o ensamblajes intrincados: La soldadura fuerte proporciona un nivel de versatilidad que la soldadura no puede igualar.

- Si su enfoque principal es unir secciones gruesas y simples de un metal común con fines estructurales: La soldadura tradicional es casi siempre más rápida, más barata y más que suficiente.

- Si su enfoque principal es un ensamblaje de bajo costo y baja temperatura donde la alta resistencia no es crítica: La soldadura blanda es el proceso más apropiado y económico.

En última instancia, la soldadura fuerte a alta temperatura es una herramienta especializada para resolver desafíos de ingeniería complejos que exigen los más altos niveles de rendimiento y precisión.

Tabla resumen:

| Aspecto | Soldadura fuerte a alta temperatura | Soldadura | Soldadura blanda |

|---|---|---|---|

| Temperatura del proceso | Por encima de 450 °C (840 °F) | Funde metales base | Por debajo de 450 °C (840 °F) |

| ¿Metales base fundidos? | No | Sí | No |

| Resistencia de la unión | Muy alta, a menudo más fuerte que los metales base | Alta | Moderada a baja |

| Materiales diferentes | Excelente capacidad | Limitada | Buena |

| Distorsión térmica | Mínima | Significativa | Mínima |

| Ideal para | Aeroespacial, médica, ensamblajes complejos | Estructural, secciones gruesas | Electrónica, plomería |

¿Listo para resolver sus complejos desafíos de unión de metales con soldadura fuerte de precisión?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento y consumibles para procesos avanzados de unión de metales. Nuestra experiencia en soluciones de soldadura fuerte a alta temperatura puede ayudarlo a:

- Lograr una resistencia de unión superior para aplicaciones exigentes

- Unir materiales diferentes con precisión y fiabilidad

- Procesar ensamblajes complejos de manera eficiente en atmósferas controladas

- Mantener la integridad del material con una distorsión térmica mínima

Ya sea que trabaje en la industria aeroespacial, la fabricación de dispositivos médicos o la investigación de materiales avanzados, nuestro equipo puede brindarle el equipo y el soporte técnico que necesita para obtener resultados de soldadura fuerte impecables.

Contáctenos hoy mismo para discutir cómo nuestras soluciones de soldadura fuerte pueden mejorar las capacidades de su laboratorio y brindar la precisión que sus proyectos exigen.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura