En esencia, la calcinación a alta temperatura es un proceso de tratamiento térmico que utiliza un calor significativo —muy por encima de lo necesario para un simple secado, pero por debajo del punto de fusión del material— para inducir cambios químicos o estructurales importantes. A diferencia de las variantes de menor temperatura, su propósito es superar altas barreras energéticas, típicamente para descomponer compuestos altamente estables, crear nuevas estructuras cristalinas o aumentar significativamente la densidad y pureza de un material.

La temperatura específica utilizada en la calcinación no es arbitraria; es la principal variable de control que determina las propiedades finales del material. La alta temperatura se emplea específicamente cuando el objetivo es forzar una transformación química o física que requiere una entrada de energía sustancial.

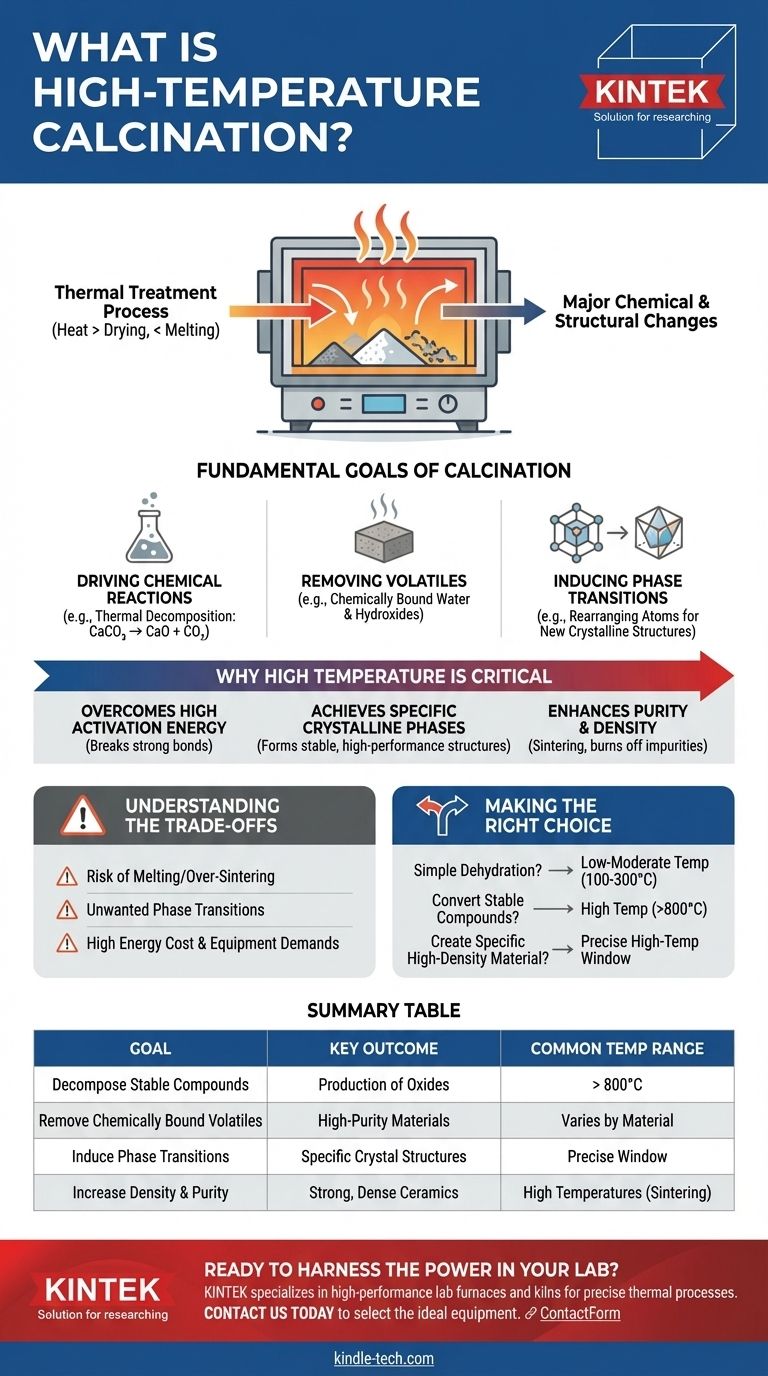

El Objetivo Fundamental de la Calcinación

La calcinación es un proceso fundamental en la ciencia de los materiales y la química. Un material sólido se calienta en una atmósfera controlada (a menudo con poco o ningún aire) para lograr una transformación específica.

Impulsando Reacciones Químicas

El propósito más común de la calcinación es la descomposición térmica. El calor proporciona la energía para romper los enlaces químicos, convirtiendo un compuesto en una nueva sustancia.

Un ejemplo industrial clásico es la conversión de piedra caliza (carbonato de calcio, CaCO₃) en cal (óxido de calcio, CaO) mediante la eliminación de dióxido de carbono (CO₂) gaseoso a temperaturas que a menudo superan los 900°C.

Eliminando Volátiles

Esto implica la eliminación de sustancias que son volátiles a altas temperaturas pero que están químicamente unidas a temperatura ambiente. Esto va más allá del simple secado.

Incluye la eliminación de agua químicamente ligada (hidróxidos) u otros compuestos orgánicos o inorgánicos volátiles encerrados dentro de la estructura del material.

Induciendo Transiciones de Fase

El calor puede hacer que los átomos de un sólido se reorganicen en una estructura cristalina diferente, conocida como transición de fase.

Esto es crítico porque diferentes fases cristalinas del mismo material pueden tener propiedades muy distintas, como dureza, reactividad o color.

Por qué "Alta Temperatura" es una Distinción Crítica

El término "alta temperatura" es relativo, pero significa que el proceso requiere suficiente energía para lograr transformaciones que no son posibles con calor moderado.

Superando la Alta Energía de Activación

Muchos compuestos estables, como carbonatos y sulfatos, tienen enlaces químicos muy fuertes. Las altas temperaturas proporcionan la energía de activación necesaria para romper estos enlaces e iniciar la descomposición. Piénselo como necesitar un "empujón" mucho mayor para iniciar la reacción.

Logrando Fases Cristalinas Específicas

Ciertos materiales de alto rendimiento, como cerámicas o catalizadores específicos, solo forman su fase cristalina deseada y estable a temperaturas muy altas. El calor permite que los átomos tengan suficiente movilidad para asentarse en la estructura energéticamente más favorable (y a menudo más robusta).

Mejorando la Pureza y la Densidad

A altas temperaturas, las partículas comienzan a fusionarse en un proceso que se acerca a la sinterización. Este proceso quema las impurezas orgánicas residuales, expulsa los huecos entre las partículas y aumenta significativamente la densidad y la resistencia finales del material. Esto es crucial en la fabricación de cerámicas y ciertos polvos metálicos.

Comprendiendo las Ventajas y Desventajas

El uso de altas temperaturas introduce complejidades y riesgos que deben gestionarse cuidadosamente. Elegir la temperatura incorrecta puede ser peor que no hacer nada en absoluto.

El Riesgo de Fusión o Sinterización Excesiva

El principio fundamental de la calcinación es calentar por debajo del punto de fusión. Si la temperatura es demasiado alta o está mal controlada, el material puede fundirse o sinterizarse excesivamente, destruyendo sus propiedades deseadas, como el área superficial (para un catalizador) o la forma de las partículas.

Transiciones de Fase No Deseadas

Así como las altas temperaturas pueden crear una fase cristalina deseada, exceder la temperatura óptima puede desencadenar una transición a una fase no deseada. Esto puede inutilizar el producto final para su aplicación prevista.

Costo Energético y Demandas de Equipo

Los procesos de alta temperatura son inherentemente intensivos en energía y costosos. Requieren hornos especializados (kilns) construidos con materiales refractarios robustos capaces de soportar un estrés térmico extremo, lo que representa un costo operativo y de capital significativo.

Tomando la Decisión Correcta para su Objetivo

La temperatura de calcinación correcta está dictada enteramente por el resultado deseado para su material específico.

- Si su enfoque principal es la deshidratación simple: Probablemente solo necesite calcinación a baja o moderada temperatura (por ejemplo, 100-300°C) para eliminar el agua físicamente adsorbida.

- Si su enfoque principal es convertir compuestos estables como carbonatos en óxidos: Requerirá calcinación a alta temperatura (por ejemplo, >800°C) para suministrar la energía necesaria para romper los enlaces químicos fuertes.

- Si su enfoque principal es crear un material específico de alta densidad o cristalino (como una cerámica): Debe utilizar una calcinación a alta temperatura controlada con precisión, a menudo en un rango de temperatura específico, para lograr la fase y densidad objetivo sin fusión.

En última instancia, la temperatura es la herramienta más poderosa que tiene para definir la química y la estructura final de su material.

Tabla Resumen:

| Objetivo de la Calcinación a Alta Temperatura | Resultado Clave | Rango de Temperatura Común |

|---|---|---|

| Descomponer Compuestos Estables (ej., Carbonatos) | Producción de Óxidos (ej., Cal a partir de Piedra Caliza) | > 800°C |

| Eliminar Volátiles Químicamente Ligados | Materiales Deshidratados de Alta Pureza | Varía según el Material |

| Inducir Transiciones de Fase | Creación de Estructuras Cristalinas Específicas | Ventana de Alta Temperatura Precisa |

| Aumentar la Densidad y Pureza | Cerámicas y Polvos Fuertes y Densos | Altas Temperaturas (Sinterización) |

¿Listo para aprovechar el poder de la calcinación a alta temperatura en su laboratorio?

El control preciso de la temperatura requerido para una calcinación exitosa es crítico. KINTEK se especializa en hornos y kilns de laboratorio de alto rendimiento diseñados para procesos térmicos exigentes. Ya sea que esté descomponiendo carbonatos, desarrollando nuevas cerámicas o purificando materiales, nuestro equipo garantiza la precisión y repetibilidad que necesita.

Contáctenos hoy utilizando el formulario a continuación para discutir su aplicación específica. Nuestros expertos le ayudarán a seleccionar el horno ideal para lograr sus objetivos de transformación de materiales.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor