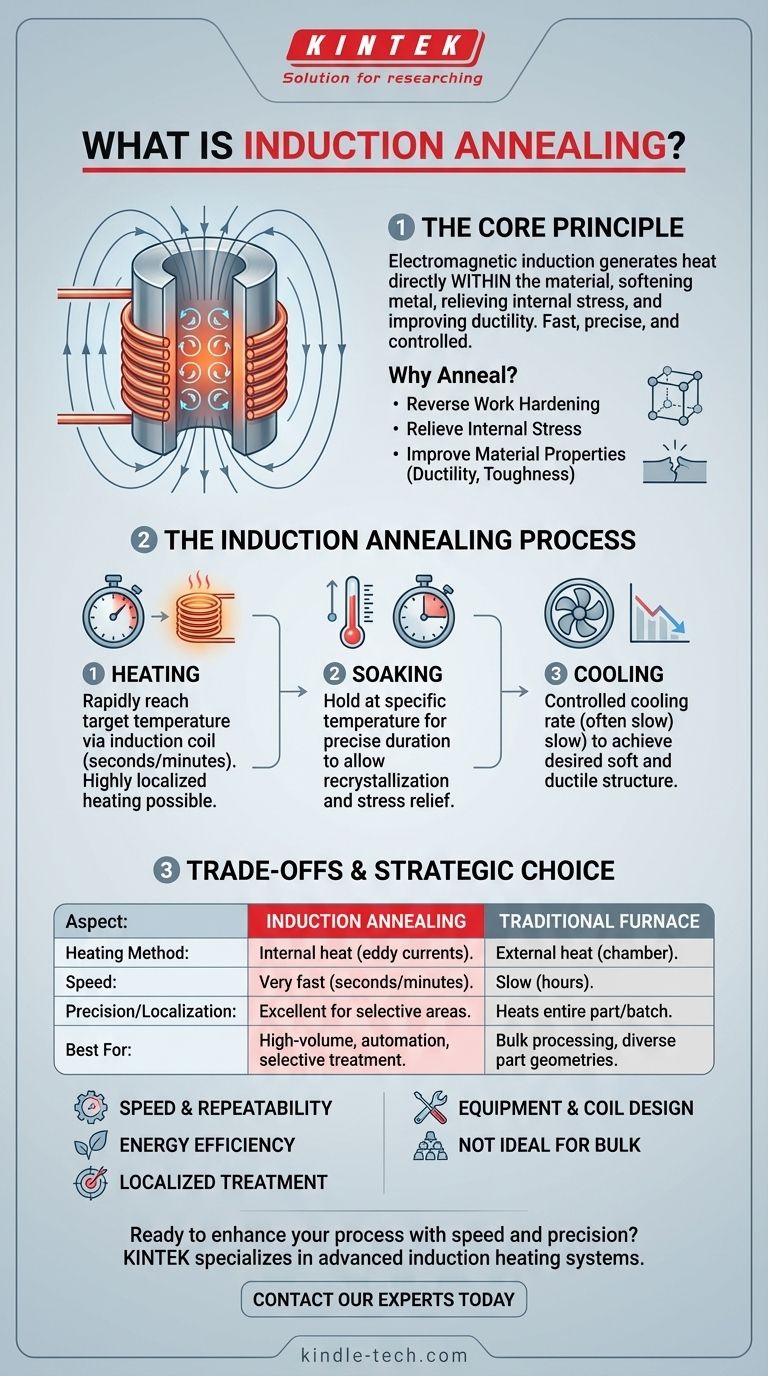

En esencia, el recocido por inducción es un proceso de tratamiento térmico altamente controlado que utiliza la inducción electromagnética para ablandar un metal, aliviar sus tensiones internas y mejorar su ductilidad. A diferencia del calentamiento tradicional en horno, que calienta todo el componente de afuera hacia adentro, la inducción genera calor directamente dentro del propio material, ofreciendo ventajas significativas en velocidad y precisión.

El propósito central de cualquier proceso de recocido es hacer que un metal sea más maleable. El recocido por inducción lo logra utilizando un método de calentamiento limpio, rápido y altamente dirigido, lo que lo convierte en una solución ideal para la fabricación moderna y automatizada donde la velocidad y la repetibilidad son críticas.

El objetivo fundamental: ¿Qué es el recocido?

El recocido no es un proceso único, sino una categoría de tratamientos térmicos diseñados para alterar las propiedades físicas y, a veces, químicas de un material. El objetivo principal es revertir los efectos de los procesos que hacen que el metal sea más duro y más quebradizo.

Revertir el endurecimiento por trabajo

Procesos como el conformado en frío, el estirado o el doblado de un metal provocan que su estructura cristalina interna se deforme y se bloquee. Este efecto, conocido como endurecimiento por trabajo, hace que el material sea más fuerte, pero también significativamente menos dúctil y más propenso a agrietarse si se intenta un trabajo adicional. El recocido revierte esto al permitir que la estructura cristalina se reforme.

Aliviar el estrés interno

Operaciones como la soldadura, el esmerilado o el mecanizado pesado introducen importantes tensiones internas en un material. Estas tensiones ocultas pueden hacer que una pieza se deforme o distorsione con el tiempo o, lo que es más crítico, durante los pasos de fabricación posteriores. El recocido proporciona una forma controlada de relajar y eliminar estas tensiones, asegurando la estabilidad dimensional.

Mejora de las propiedades del material

Al crear una estructura cristalina más uniforme y refinada, el recocido aumenta principalmente la ductilidad (la capacidad de ser estirado o deformado sin romperse) y la tenacidad. Esto hace que el material sea más fácil de mecanizar y conformar. En algunos casos, también puede mejorar la conductividad eléctrica de un material.

Cómo la inducción cambia el proceso de recocido

Si bien el objetivo metalúrgico del recocido sigue siendo el mismo, el uso de la inducción como fuente de calor cambia fundamentalmente la velocidad, la eficiencia y el control del proceso.

El principio del calentamiento por inducción

El recocido por inducción utiliza una corriente eléctrica alterna que pasa a través de una bobina de cobre. Esto crea un campo magnético alterno potente alrededor de la bobina. Cuando una pieza de metal se coloca dentro de este campo, el campo induce corrientes eléctricas (llamadas corrientes de Foucault) dentro de la propia pieza. La resistencia natural del material a estas corrientes genera un calor preciso y rápido.

Velocidad y precisión inigualables

Debido a que el calor se genera dentro de la pieza en lugar de aplicarse desde una fuente externa como un horno, la temperatura objetivo se alcanza en segundos o minutos, no en horas. Este calentamiento también puede ser altamente localizado. Al diseñar la bobina de inducción correctamente, se puede recocer una sección específica de un componente, como una costura de soldadura o una curva, sin alterar las propiedades del resto de la pieza.

El proceso: Calentar, mantener y enfriar

El ciclo de recocido por inducción sigue las mismas tres etapas clásicas, pero con un control mucho mayor:

- Calentamiento: La pieza se lleva rápidamente a su temperatura de recocido específica utilizando la bobina de inducción.

- Mantenimiento: La pieza se mantiene a esta temperatura durante una duración controlada con precisión, lo que permite que la estructura cristalina interna se recristalice y se alivien las tensiones.

- Enfriamiento: Luego se permite que la pieza se enfríe a una velocidad controlada, a menudo lenta, para asegurar que se forme la estructura blanda y dúctil deseada.

Comprender las ventajas y desventajas del recocido por inducción

El recocido por inducción ofrece claros beneficios, pero no es la solución universal para cada aplicación. Comprender sus ventajas y limitaciones es clave para tomar la decisión correcta.

Beneficio: Velocidad y repetibilidad

El proceso es extremadamente rápido y controlado digitalmente, lo que lo hace ideal para la integración en líneas de producción automatizadas. Una vez que se establece un perfil de calentamiento, se puede repetir miles de veces con prácticamente ninguna variación, lo que garantiza un control de calidad excepcional.

Beneficio: Eficiencia energética y tratamiento localizado

El calentamiento por inducción es altamente eficiente porque solo calienta la pieza, no una cámara de horno masiva. La capacidad de realizar un recocido selectivo en un área específica de un componente grande o complejo es una ventaja única que ahorra tiempo, energía y conserva la dureza deseada en otras áreas.

Consideración: Equipo y diseño de bobinas

La inversión principal es en la fuente de alimentación por inducción y las bobinas de cobre fabricadas a medida. Cada geometría de pieza única requiere una bobina diseñada específicamente para garantizar un calentamiento uniforme y eficiente. Esta ingeniería y costo iniciales pueden ser una barrera para tiradas de producción de bajo volumen o muy variadas.

Consideración: No es ideal para el procesamiento a granel

Si bien es excelente para tratar piezas en un flujo continuo, la inducción es menos práctica para recocer un gran lote de piezas pequeñas y orientadas aleatoriamente de forma simultánea. En ese escenario, un horno de lote tradicional suele ser más económico y sencillo.

Tomar la decisión correcta para su aplicación

La selección del método de recocido correcto depende completamente de sus objetivos de producción, la geometría de la pieza y el rendimiento requerido.

- Si su enfoque principal es la producción continua de alto volumen: El recocido por inducción es ideal debido a su velocidad, repetibilidad y facilidad de automatización.

- Si su enfoque principal es el recocido selectivo o localizado: La inducción es la opción superior, y a menudo la única, para tratar zonas específicas de una pieza sin afectar el conjunto.

- Si su enfoque principal es el alivio de tensiones de uso general en diversas piezas: Un horno tradicional puede ser más flexible y rentable si la velocidad no es el factor principal y las geometrías de las piezas varían ampliamente.

En última instancia, elegir el recocido por inducción es una decisión estratégica para aprovechar la velocidad, la precisión y el control en su proceso de fabricación.

Tabla resumen:

| Aspecto | Recocido por Inducción | Recocido Tradicional en Horno |

|---|---|---|

| Método de Calentamiento | Generación de calor interna mediante corrientes de Foucault | Calor externo de una cámara de horno |

| Velocidad | Muy rápido (segundos/minutos) | Lento (horas) |

| Precisión/Localización | Excelente para áreas selectivas | Calienta toda la pieza/lote |

| Mejor para | Producción de alto volumen, automatización, tratamiento selectivo | Procesamiento a granel, geometrías de piezas diversas |

¿Listo para mejorar su proceso de fabricación con la velocidad y precisión del recocido por inducción?

KINTEK se especializa en equipos de laboratorio y producción avanzados, incluidos sistemas de calentamiento por inducción. Nuestras soluciones están diseñadas para ayudarle a lograr propiedades de material superiores, mejorar el rendimiento de la producción y garantizar un control de calidad repetible.

¡Contacte hoy mismo a nuestros expertos para discutir cómo se puede adaptar un sistema de recocido por inducción a sus necesidades específicas de metalurgia!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.