En resumen, un horno de inducción de baja frecuencia es un horno eléctrico que funciona como un transformador para fundir y mantener metal. Utiliza una frecuencia de línea eléctrica estándar (típicamente 50 o 60 Hz) para crear un fuerte campo magnético, que induce una potente corriente de calentamiento dentro de un bucle de metal fundido. Este diseño es distinto de los hornos de alta frecuencia y es excepcionalmente eficiente para operaciones continuas a gran escala.

El concepto más crítico a entender es que un horno de baja frecuencia, a menudo un horno de canal, funciona como un transformador activo donde la bobina primaria y el núcleo de hierro son parte del horno, y el propio metal fundido forma la bobina secundaria. Esto lo hace altamente eficiente para mantener metal líquido, pero requiere un "talón" fundido continuo para operar.

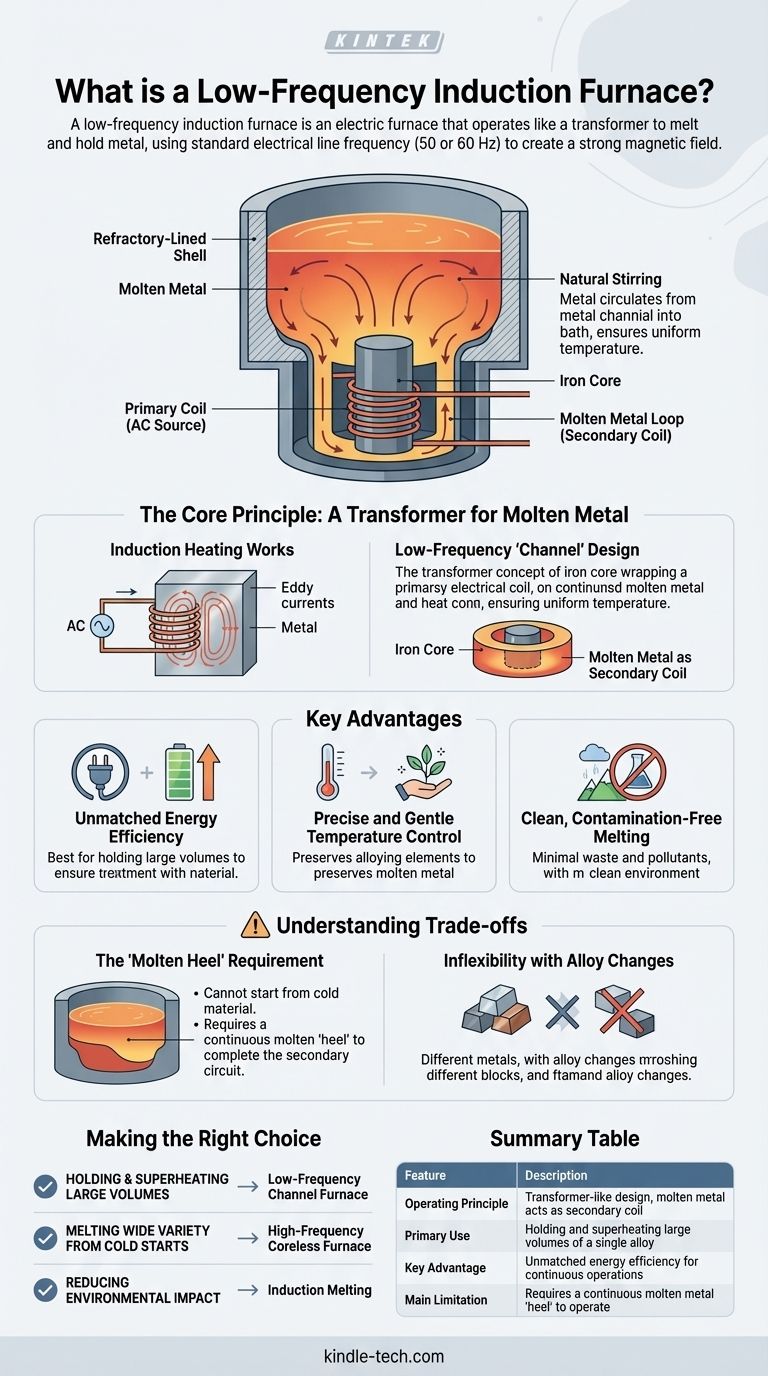

El principio central: un transformador para metal fundido

Para entender un horno de baja frecuencia, es esencial primero comprender el principio básico de la inducción y luego ver cómo este diseño específico lo aplica.

Cómo funciona el calentamiento por inducción

Todos los hornos de inducción operan bajo el principio del electromagnetismo. Una corriente alterna (CA) fluye a través de una bobina de cobre, creando un campo magnético fluctuante. Cuando se coloca material conductor como el metal dentro de este campo, el campo induce potentes corrientes eléctricas internas llamadas corrientes de Foucault. La resistencia natural del metal a estas corrientes genera un calor intenso y rápido.

El diseño de "canal" de baja frecuencia

Un horno de baja frecuencia refina este principio. Consiste en una carcasa principal revestida de refractario para contener la mayor parte del metal fundido. A esta carcasa se le une una unidad de inducción.

Esta unidad contiene un núcleo de hierro con una bobina eléctrica primaria enrollada a su alrededor. Un canal de metal fundido del baño principal se enrolla alrededor de este mismo núcleo de hierro, actuando como la bobina secundaria de un transformador. Cuando se aplica CA a la bobina primaria, induce una corriente masiva en el bucle de metal fundido, generando calor.

Agitación natural y uniformidad de la temperatura

El intenso calor generado en el canal estrecho hace que el metal allí circule hacia el baño principal. Este movimiento crea una suave y continua acción de agitación. Esta circulación natural asegura que toda la masa fundida tenga una temperatura uniforme y una composición de aleación consistente.

Ventajas clave del enfoque de baja frecuencia

El diseño único de los hornos de baja frecuencia proporciona varios beneficios operativos distintos, particularmente en entornos de fundición e industriales.

Eficiencia energética inigualable

Para mantener grandes volúmenes de metal fundido a una temperatura específica durante largos períodos, el acoplamiento directo tipo transformador es extremadamente eficiente energéticamente. Consume significativamente menos energía para aplicaciones de mantenimiento en comparación con otros tipos de hornos.

Control de temperatura preciso y suave

El calor se genera directamente dentro del metal, no por una llama externa o un arco eléctrico. Esto permite una regulación de temperatura muy precisa, lo cual es crítico para preservar elementos de aleación valiosos y fácilmente oxidables.

Fusión limpia y sin contaminación

Debido a que no hay combustión, no se introduce combustible en la masa fundida. Esto elimina una fuente importante de contaminación. El proceso produce un mínimo de residuos, humo o contaminantes, lo que lleva a un producto más limpio y un entorno de trabajo más seguro.

Comprendiendo las ventajas y limitaciones

Aunque es muy eficaz, el horno de baja frecuencia es una herramienta especializada con limitaciones operativas críticas que lo hacen inadecuado para ciertas aplicaciones.

El requisito del "talón fundido"

Esta es la limitación más significativa. Un horno de canal de baja frecuencia no puede comenzar a fundir material sólido y frío. Requiere un bucle continuo de metal fundido, un "talón", para completar el circuito secundario. Esto significa que el horno debe iniciarse con una carga prefundida y nunca puede vaciarse por completo durante la operación.

Inflexibilidad con los cambios de aleación

Debido al requisito del talón fundido, estos hornos son los más adecuados para aplicaciones dedicadas a una sola aleación metálica. Cambiar de aleación es un proceso difícil y que consume mucho tiempo, que implica drenar el horno y reiniciarlo con un nuevo talón fundido.

Fusión más lenta de material frío

Aunque son excepcionalmente eficientes para mantener y sobrecalentar, estos hornos son generalmente más lentos para fundir grandes lotes de chatarra fría en comparación con los hornos sin núcleo de alta frecuencia. Su principal fortaleza reside en mantener, no solo crear, un estado fundido.

Tomando la decisión correcta para su objetivo

La selección de la tecnología de horno correcta depende completamente de sus necesidades operativas y objetivos de producción.

- Si su enfoque principal es mantener y sobrecalentar grandes volúmenes continuos de una sola aleación: La eficiencia energética de un horno de canal de baja frecuencia es casi con certeza su mejor opción.

- Si su enfoque principal es fundir una amplia variedad de aleaciones a partir de arranques en frío en diferentes tamaños de lote: Un horno de inducción sin núcleo de alta frecuencia proporciona la flexibilidad necesaria.

- Si su enfoque principal es reducir el impacto ambiental y garantizar una alta pureza del metal: Cualquier forma de fusión por inducción ofrece una ventaja masiva sobre los hornos tradicionales basados en combustión.

En última instancia, elegir el horno adecuado consiste en hacer coincidir las fortalezas inherentes de la herramienta con su tarea metalúrgica específica.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Principio de funcionamiento | Diseño tipo transformador; el metal fundido actúa como bobina secundaria. |

| Uso principal | Mantenimiento y sobrecalentamiento de grandes volúmenes de una sola aleación. |

| Ventaja clave | Eficiencia energética inigualable para operaciones continuas. |

| Limitación principal | Requiere un "talón" de metal fundido continuo para operar. |

Optimice su fundición o laboratorio con la tecnología de horno adecuada. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones robustas para las necesidades del laboratorio. Ya sea que esté fundiendo, manteniendo o sobrecalentando metales, nuestra experiencia garantiza que obtenga el equipo más eficiente y confiable. Contáctenos hoy para discutir cómo nuestros hornos de inducción pueden mejorar su productividad y la pureza del metal.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Cómo mejora el proceso de prensado en caliente al vacío la humectabilidad? Desbloquee una resistencia de unión superior para productos de diamante

- ¿Cómo garantiza un horno de prensa en caliente al vacío la calidad de las capas de difusión AlTi? Logrando enlaces intermetálicos puros de Al3Ti

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 96%+ para compuestos (WC + B4C)p/6063Al