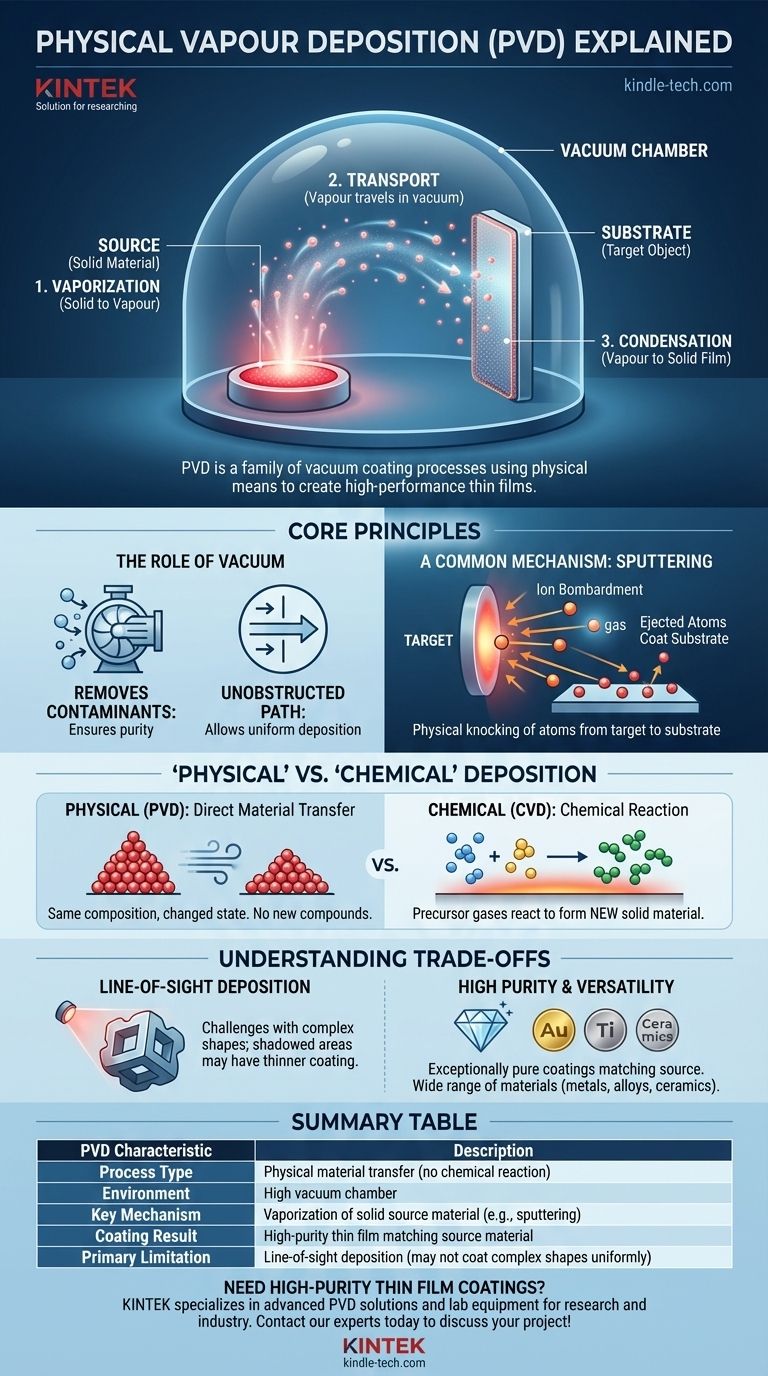

En esencia, la deposición física de vapor (PVD) es una familia de procesos de recubrimiento que se realizan dentro de una cámara de vacío. Estas técnicas utilizan medios puramente físicos —como el calentamiento o el bombardeo de partículas— para convertir un material fuente sólido en un vapor, que luego viaja y se condensa sobre un objeto objetivo (el sustrato) como una película delgada de alto rendimiento.

La distinción crítica de la PVD es que es un proceso de transferencia física. Mueve un material de una fuente a una superficie sin inducir una reacción química, asegurando que la película depositada mantenga las propiedades fundamentales del material original.

Cómo funciona realmente la PVD

En su esencia, la PVD es un proceso de tres pasos que tiene lugar en un entorno de baja presión altamente controlado. Comprender esta secuencia aclara cómo logra recubrimientos tan precisos y de alta calidad.

El principio fundamental: de sólido a vapor y de nuevo a sólido

Todos los procesos de PVD implican la transformación de un material sólido en una fase de vapor gaseoso y luego de nuevo en una película delgada sólida. Esto ocurre energizando físicamente el material fuente hasta que sus átomos o moléculas se liberan de su superficie.

Una vez vaporizadas, estas partículas viajan a través de la cámara de vacío y aterrizan en el sustrato. Al entrar en contacto con el sustrato más frío, el vapor se condensa, solidificándose y formando una capa delgada y uniforme.

El papel del vacío

Todo el proceso se lleva a cabo en vacío por dos razones críticas. Primero, elimina el aire y otros contaminantes que podrían reaccionar con el vapor y comprometer la pureza del recubrimiento final.

Segundo, el vacío crea un camino claro y sin obstrucciones. Esto permite que los átomos vaporizados viajen desde la fuente hasta el sustrato en línea recta sin chocar con las moléculas de aire, lo que los dispersaría e impediría un recubrimiento uniforme.

Un mecanismo común: la pulverización catódica

Uno de los métodos de PVD más comunes es la pulverización catódica (sputtering). Este es un mecanismo puramente físico donde un material fuente sólido, conocido como el "objetivo", es bombardeado con iones de alta energía (típicamente de un gas inerte como el argón).

Estas colisiones energéticas actúan como un chorro de arena microscópico, desprendiendo físicamente átomos de la superficie del objetivo. Estos átomos eyectados viajan luego a través del vacío y se depositan en el sustrato, formando la película deseada.

La característica definitoria: "Física" vs. "Química"

El término "física" en PVD no es arbitrario; establece un marcado contraste con otra gran familia de deposición, la deposición química de vapor (CVD). Esta distinción es fundamental para comprender sus aplicaciones y limitaciones.

Lo que realmente significa "física"

En PVD, el material del recubrimiento ya existe en su forma química final en la fuente sólida. El proceso simplemente cambia su estado de sólido a vapor y de nuevo a sólido. No se forman nuevos compuestos en la superficie del sustrato.

Piense en ello como mover arena de un montón a otro usando una ráfaga de viento. La composición de la arena no cambia durante su viaje.

El contraste con la deposición química de vapor (CVD)

La CVD, por el contrario, implica la introducción de gases precursores en una cámara. Estos gases experimentan una reacción química directamente en la superficie caliente del sustrato, formando un material sólido completamente nuevo como recubrimiento.

Aunque la CVD puede ofrecer excelentes propiedades como la capacidad de recubrir formas complejas de manera uniforme ("envolvente"), su dependencia de las reacciones químicas la convierte en un proceso fundamentalmente diferente de la transferencia directa de material de la PVD.

Comprendiendo las ventajas y desventajas

Como cualquier proceso técnico, la PVD tiene características inherentes que la hacen ideal para algunas aplicaciones y menos adecuada para otras. Su naturaleza física dicta sus principales fortalezas y debilidades.

Deposición en línea de visión

Debido a que el material vaporizado viaja en línea recta desde la fuente hasta el sustrato, la PVD a menudo se considera un proceso de línea de visión. Las áreas de un objeto complejo que están "sombreadas" desde la fuente pueden recibir un recubrimiento más delgado o ningún recubrimiento en absoluto.

Esto significa que lograr un recubrimiento perfectamente uniforme en formas 3D intrincadas puede ser un desafío y puede requerir girar el sustrato o usar múltiples fuentes de deposición.

Alta pureza y versatilidad de materiales

El entorno de vacío y la ausencia de reacciones químicas significan que los recubrimientos PVD pueden ser excepcionalmente puros. La película final es un reflejo directo del material fuente.

Esto también significa que la PVD se puede utilizar para depositar una amplia gama de materiales, incluidos metales, aleaciones y ciertas cerámicas, sin alterar su composición.

Cómo aplicar esto a su proyecto

Comprender los principios básicos de la PVD le permite determinar si es el enfoque correcto para su objetivo específico de ciencia de materiales o ingeniería.

- Si su objetivo principal es crear un recubrimiento de alta pureza de un material específico: la PVD es un método directo y confiable para transferir ese material exacto de una fuente a su sustrato.

- Si su objetivo principal es recubrir una forma compleja y no plana con perfecta uniformidad: tenga en cuenta la naturaleza de línea de visión de la PVD y considere si la geometría de su pieza es compatible o si una alternativa como la CVD podría ser más adecuada.

- Si su objetivo principal es evitar altas temperaturas: muchos procesos de PVD se pueden realizar a temperaturas relativamente bajas, lo que los hace adecuados para recubrir sustratos sensibles al calor.

En última instancia, la deposición física de vapor es una herramienta poderosa para la ingeniería de superficies a nivel atómico, creando películas de alto rendimiento para innumerables aplicaciones avanzadas.

Tabla resumen:

| Característica de PVD | Descripción |

|---|---|

| Tipo de proceso | Transferencia física de material (sin reacción química) |

| Entorno | Cámara de alto vacío |

| Mecanismo clave | Vaporización de material fuente sólido (p. ej., pulverización catódica) |

| Resultado del recubrimiento | Película delgada de alta pureza que coincide con el material fuente |

| Limitación principal | Deposición en línea de visión (puede no recubrir formas complejas de manera uniforme) |

¿Necesita recubrimientos de película delgada de alta pureza para sus aplicaciones de laboratorio? KINTEK se especializa en soluciones PVD avanzadas y equipos de laboratorio, ofreciendo una deposición precisa de materiales para investigación e industria. Nuestra experiencia garantiza que sus sustratos reciban las propiedades de recubrimiento exactas que necesita. Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas PVD pueden mejorar el rendimiento y la fiabilidad de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál de los siguientes es una desventaja del proceso de soldadura fuerte (brazing)? El calor alto puede debilitar los metales base

- ¿Cómo funciona la fusión por arco? Una guía para la producción de metales y aleaciones de alta pureza

- ¿Dónde se utiliza la fundición al vacío? Un puente hacia prototipos de alta calidad y producción de bajo volumen

- ¿Cuál es el peligro específico asociado con el argón caliente en hornos de vacío de carga inferior? Comprendiendo el Riesgo Invisible de Asfixia

- ¿Cómo funciona un horno de tratamiento térmico al vacío? Consiga piezas metálicas impecables y sin óxido

- ¿Cuáles son los pasos del proceso de endurecimiento? Domine el tratamiento térmico de 3 pasos para una resistencia superior del metal

- ¿Son las uniones soldadas por soldadura fuerte (brazing) más resistentes que las uniones soldadas por soldadura (welding)? Elegir el método de unión adecuado para su ensamblaje

- ¿Se puede determinar la temperatura de un vacío? Desentrañando la física del espacio 'vacío'