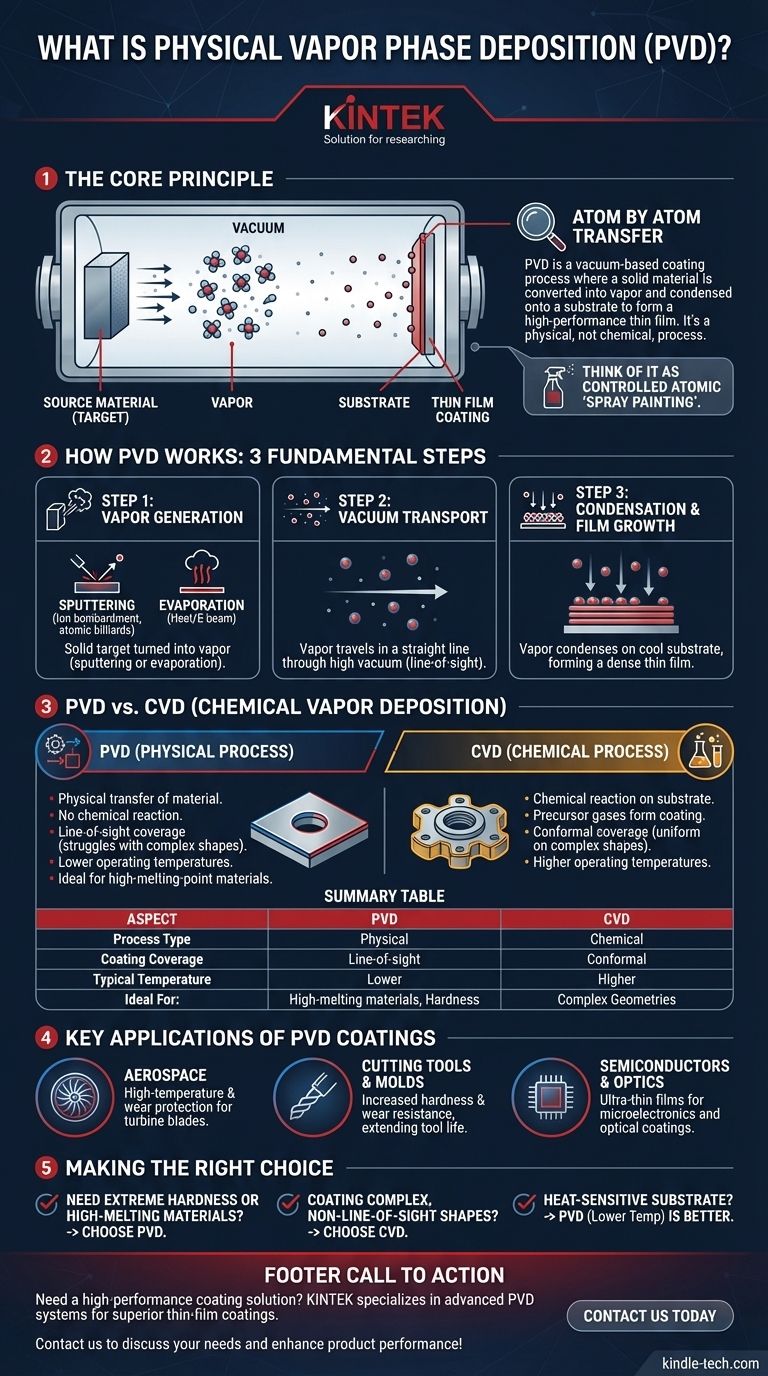

En esencia, la deposición física de vapor (PVD) es un proceso de recubrimiento basado en vacío donde un material sólido se convierte en vapor, se transporta a través de una cámara de vacío y se condensa sobre la superficie de un sustrato para formar una película delgada de alto rendimiento. A diferencia de un proceso químico, el PVD es físico; es fundamentalmente un método para transferir un material de una fuente a una pieza, átomo por átomo.

La Deposición Física de Vapor (PVD) se entiende mejor como un proceso de "pintura en aerosol" altamente controlado que utiliza átomos o moléculas individuales. Su principal ventaja radica en la creación de recubrimientos extremadamente duros, delgados y adherentes a partir de materiales con los que de otro modo sería difícil trabajar, pero su naturaleza de "línea de visión" presenta limitaciones que otros métodos, como la Deposición Química de Vapor (CVD), pueden superar.

Cómo funciona el PVD: El principio central

Los procesos de PVD ocurren bajo alto vacío y generalmente constan de tres pasos fundamentales. La calidad del vacío es crítica, ya que previene la contaminación y asegura que los átomos vaporizados puedan viajar al sustrato sin chocar con las moléculas de aire.

Paso 1: Generación de vapor

El primer paso es convertir el material de recubrimiento sólido, conocido como "objetivo", en vapor. Esto se logra típicamente mediante uno de dos métodos principales.

La pulverización catódica implica bombardear el objetivo con iones de alta energía (generalmente un gas inerte como el argón), que golpean físicamente los átomos de la superficie del objetivo. Piense en ello como un juego microscópico de billar atómico.

La evaporación utiliza calor para elevar la temperatura del material objetivo hasta que se evapora o sublima. Esto se puede hacer con calentadores resistivos o, para materiales con puntos de fusión muy altos, con un haz de electrones de alta energía (evaporación por haz de electrones).

Paso 2: Transporte a través de un vacío

Una vez vaporizados, los átomos o moléculas del material de recubrimiento viajan a través de la cámara de vacío. Debido a que prácticamente no hay aire que los impida, viajan en línea recta desde la fuente hasta el sustrato.

Este transporte de "línea de visión" es una característica definitoria del PVD.

Paso 3: Condensación y crecimiento de la película

Cuando los átomos vaporizados alcanzan la superficie más fría del sustrato (la pieza que se está recubriendo), se condensan y forman una película delgada y sólida. Esta película crece capa por capa, creando un recubrimiento altamente denso y bien adherido.

Comprendiendo las compensaciones: PVD vs. CVD

Para comprender verdaderamente el PVD, es crucial compararlo con su principal alternativa: la Deposición Química de Vapor (CVD). Sus nombres insinúan su diferencia fundamental.

El proceso: Físico vs. Químico

El PVD es un proceso físico. Mueve el material existente de una fuente a un sustrato. No se requiere una reacción química fundamental para formar la película final.

El CVD es un proceso químico. Introduce gases precursores en una cámara, que luego reaccionan en la superficie caliente del sustrato para formar un nuevo material sólido como recubrimiento. El recubrimiento se crea in situ mediante un cambio químico.

Cobertura: Línea de visión vs. Conforme

La naturaleza de línea de visión del PVD es tanto una fortaleza como una debilidad. Crea recubrimientos muy densos en las superficies que miran directamente a la fuente, pero le cuesta recubrir uniformemente formas complejas, esquinas afiladas o el interior de los orificios.

El uso de un gas por parte del CVD le permite fluir alrededor de la pieza y reaccionar en todas las superficies expuestas. Esto da como resultado un recubrimiento altamente conforme que tiene un espesor uniforme incluso en geometrías intrincadas y complejas.

Temperatura de operación y materiales

Los procesos de PVD a menudo se pueden realizar a temperaturas más bajas que el CVD tradicional. Esto hace que el PVD sea adecuado para recubrir materiales que no pueden soportar altas temperaturas.

Además, el PVD sobresale en la deposición de materiales con puntos de fusión extremadamente altos, como cerámicas y metales refractarios, que son difíciles o imposibles de vaporizar mediante precursores químicos utilizados en el CVD.

Aplicaciones clave de los recubrimientos PVD

Las propiedades únicas de los recubrimientos PVD (alta dureza, baja fricción y resistencia a la corrosión) los hacen invaluables en varias industrias.

Componentes aeroespaciales y de alto rendimiento

Las empresas aeroespaciales utilizan PVD para aplicar recubrimientos densos y resistentes a la temperatura en componentes como las palas de turbina. Estos recubrimientos protegen el metal subyacente del calor y el estrés extremos de un motor a reacción, mejorando la durabilidad.

Herramientas de corte y moldes

Una aplicación importante para el PVD es el recubrimiento de herramientas de corte, brocas y moldes de fabricación. Una capa delgada de un material como el nitruro de titanio puede aumentar drásticamente la dureza y la resistencia al desgaste de la herramienta, prolongando significativamente su vida útil.

Semiconductores y óptica

La precisión del PVD lo hace ideal para depositar las películas metálicas y dieléctricas ultradelgadas requeridas en la fabricación de semiconductores. También se utiliza para aplicar películas antirreflectantes y otras películas ópticas para paneles solares y lentes.

Tomar la decisión correcta para su objetivo

Comprender la diferencia fundamental entre la transferencia física (PVD) y la reacción química (CVD) es clave para seleccionar la tecnología correcta.

- Si su enfoque principal es la dureza extrema o el recubrimiento con metales refractarios: el PVD es a menudo la opción superior debido a su capacidad para manejar materiales de alto punto de fusión y crear películas excepcionalmente densas.

- Si su enfoque principal es recubrir geometrías complejas sin línea de visión: la capacidad del CVD para producir un recubrimiento altamente uniforme y conforme es una ventaja significativa y a menudo decisiva.

- Si su enfoque principal es recubrir un sustrato sensible al calor: las variantes de PVD de baja temperatura proporcionan una ventaja crítica sobre muchos procesos de CVD de alta temperatura.

En última instancia, elegir el método de deposición correcto requiere alinear las capacidades del proceso con las demandas de rendimiento específicas y la geometría de su componente.

Tabla resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Transferencia física de material | Reacción química sobre el sustrato |

| Cobertura del recubrimiento | Línea de visión (limitada en formas complejas) | Conforme (uniforme en todas las superficies) |

| Temperatura típica | Temperaturas más bajas | Temperaturas más altas |

| Ideal para | Materiales de alto punto de fusión, dureza extrema | Geometrías complejas, piezas intrincadas |

¿Necesita una solución de recubrimiento de alto rendimiento para su equipo de laboratorio o componentes? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidos sistemas PVD, para ayudarle a lograr recubrimientos de película delgada superiores con una dureza, resistencia al desgaste y durabilidad excepcionales. Ya sea que se encuentre en la industria aeroespacial, de herramientas o de fabricación de semiconductores, nuestra experiencia garantiza que obtenga la tecnología de deposición adecuada para sus necesidades específicas. Contáctenos hoy para analizar cómo nuestras soluciones PVD pueden mejorar el rendimiento y la longevidad de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles