En esencia, el recubrimiento PVD es un tratamiento superficial de alto rendimiento que se utiliza para aplicar una capa delgada e increíblemente duradera de material metal-cerámico sobre los cubiertos. Mediante un proceso llamado Deposición Física de Vapor (PVD), un material sólido como el titanio se vaporiza en el vacío y luego se deposita, átomo por átomo, sobre el acero inoxidable. Esto crea un acabado unido atómicamente a la superficie, haciéndolo excepcionalmente resistente al desgaste, la corrosión y la decoloración.

La conclusión crucial es que el PVD no es una pintura ni un simple chapado. Es un sofisticado proceso de vacío que mejora fundamentalmente las propiedades superficiales de los cubiertos, creando un acabado que a menudo es más duro y resistente que el propio acero subyacente.

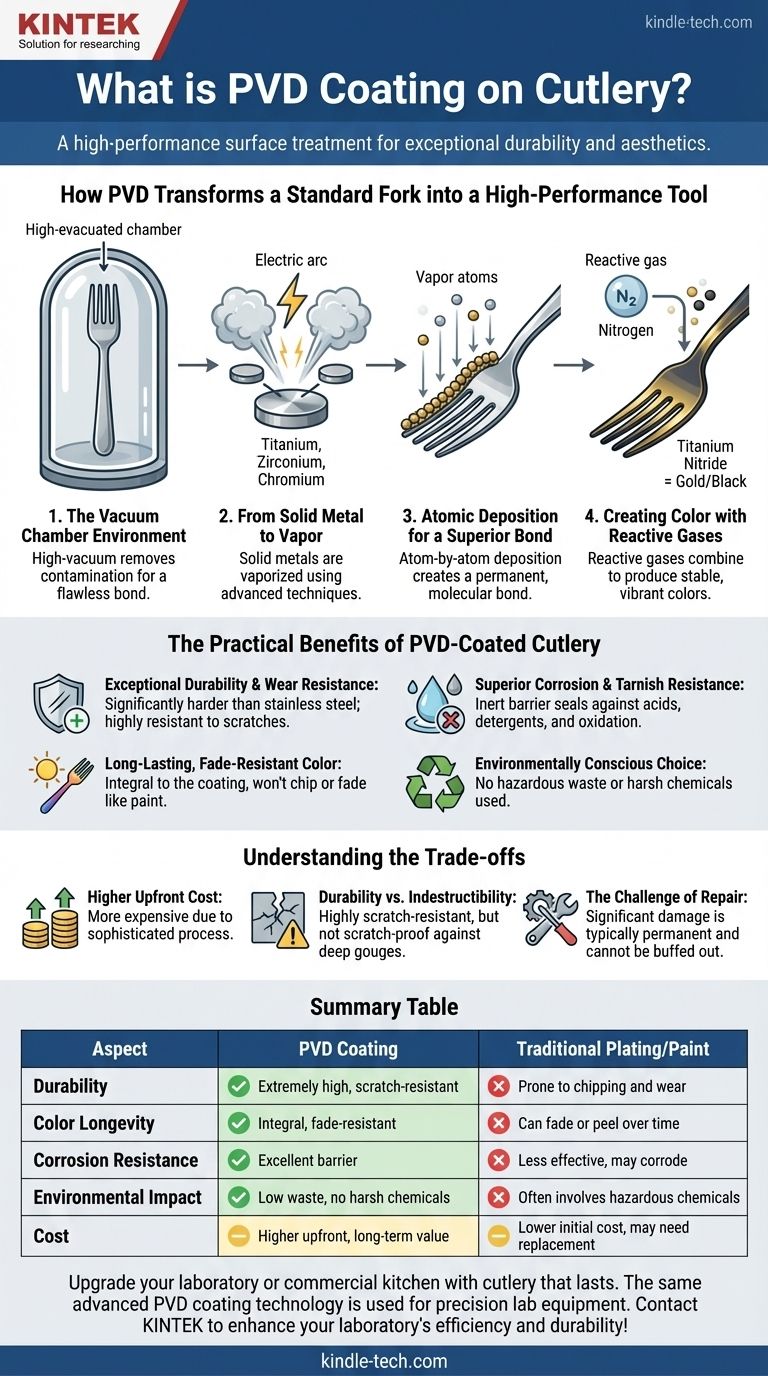

Cómo el PVD transforma un tenedor estándar en una herramienta de alto rendimiento

Para comprender el valor del PVD, es importante entender el proceso. Es una operación precisa de varias etapas que se lleva a cabo en un entorno controlado para garantizar una unión impecable y permanente.

El entorno de la cámara de vacío

Todo el proceso tiene lugar dentro de una cámara de alto vacío. Este vacío es fundamental porque elimina prácticamente todos los demás átomos, lo que evita la contaminación y garantiza que el material de recubrimiento vaporizado viaje en línea recta hacia los cubiertos.

Del metal sólido al vapor

Se colocan pequeñas piezas de metales sólidos de alta pureza como titanio, circonio o cromo dentro de la cámara. Luego, estos "objetivos" se vaporizan utilizando técnicas avanzadas como un arco eléctrico o bombardeo iónico.

Deposición atómica para una unión superior

Este vapor metálico viaja a través de la cámara y se deposita sobre los cubiertos con alta energía. Esta deposición átomo por átomo crea una capa extremadamente densa, delgada y uniforme que se une al acero a nivel molecular, lo que hace casi imposible su eliminación.

Creación de color con gases reactivos

Para lograr diferentes colores (como oro, negro u oro rosa), se introduce con precisión un gas reactivo como el nitrógeno en la cámara. Este gas se combina con el vapor metálico para formar un compuesto metal-cerámico (por ejemplo, nitruro de titanio), que posee tanto una dureza excepcional como un color específico y estable.

Beneficios prácticos de los cubiertos con recubrimiento PVD

La naturaleza avanzada del proceso PVD se traduce directamente en beneficios tangibles para el usuario final, lo que afecta tanto a la longevidad como a la estética.

Durabilidad excepcional y resistencia al desgaste

La capa metal-cerámica creada por el PVD es significativamente más dura que el acero inoxidable. Esto hace que los cubiertos sean altamente resistentes al desgaste diario, incluidos los pequeños arañazos por el uso y la limpieza.

Resistencia superior a la corrosión y al deslustre

El recubrimiento PVD actúa como una barrera inerte, sellando eficazmente el acero inoxidable de la exposición a ácidos, detergentes alcalinos y oxidación. Esto significa que el acabado no se deslustrará ni se corroerá con el tiempo.

Color duradero y resistente a la decoloración

Debido a que el color es una parte integral de la estructura del recubrimiento, no se desvanece ni se descascara como las pinturas o chapados tradicionales. El acabado permanece constante y vibrante incluso después de años de uso y lavado.

Una opción ecológicamente consciente

El PVD es reconocido como un proceso respetuoso con el medio ambiente. No produce residuos peligrosos y evita el uso de los productos químicos agresivos que a menudo se asocian con la galvanoplastia tradicional.

Comprender las compensaciones

Si bien el PVD ofrece un rendimiento superior, una evaluación objetiva requiere reconocer sus limitaciones prácticas. La verdadera experiencia significa comprender tanto las fortalezas como las debilidades de una tecnología.

Mayor coste inicial

El equipo sofisticado y el proceso de varios pasos —desde la limpieza y preparación intensivas hasta la deposición al vacío en sí— hacen que los cubiertos con recubrimiento PVD sean más caros que los cubiertos de acero inoxidable estándar.

Durabilidad frente a indestructibilidad

El recubrimiento PVD es muy resistente a los arañazos, pero no es completamente a prueba de arañazos. Un surco profundo de un cuchillo afilado o una fuerza abrasiva significativa aún pueden penetrar el recubrimiento y dañar la superficie.

El desafío de la reparación

Debido a la naturaleza de la unión atómica, un arañazo o desconchón en un recubrimiento PVD no se puede simplemente "pulir" o reparar. Cualquier daño significativo en el recubrimiento es típicamente permanente.

Tomar la decisión correcta para sus necesidades

La selección de los cubiertos adecuados depende de equilibrar sus prioridades de rendimiento, estética y presupuesto.

- Si su principal prioridad es la durabilidad diaria y el bajo mantenimiento: El PVD es una excelente inversión que resistirá el uso diario y el lavado en lavavajillas mucho mejor que cualquier otro acabado de color.

- Si su principal prioridad es el atractivo estético para ocasiones especiales: Los colores consistentes y a prueba de decoloración del PVD ofrecen un atractivo visual sorprendente que no se deslustrará ni requerirá pulido como los artículos tradicionales chapados en plata.

- Si su principal prioridad es un entorno comercial de alto impacto (por ejemplo, un restaurante): La resistencia superior al desgaste y a la corrosión convierte al PVD en un candidato sólido para mantener un aspecto de alta gama a pesar del uso intensivo y el lavado industrial.

En última instancia, elegir cubiertos con recubrimiento PVD es una inversión en rendimiento a largo plazo y estilo perdurable.

Tabla de resumen:

| Aspecto | Recubrimiento PVD | Chapado/Pintura Tradicional |

|---|---|---|

| Durabilidad | Extremadamente alta, resistente a los arañazos | Propenso a desconcharse y desgastarse |

| Longevidad del color | Integral al recubrimiento, resistente a la decoloración | Puede desvanecerse o pelarse con el tiempo |

| Resistencia a la corrosión | Excelente barrera contra el deslustre | Menos eficaz, puede corroerse |

| Impacto ambiental | Bajos residuos, sin productos químicos agresivos | A menudo implica productos químicos peligrosos |

| Costo | Mayor coste inicial, valor a largo plazo | Menor coste inicial, puede requerir reemplazo |

Mejore su laboratorio o cocina comercial con cubiertos que perduran. La misma tecnología avanzada de recubrimiento PVD que crea cubiertos duraderos y de alto rendimiento también se utiliza para proteger y mejorar el equipo de laboratorio de precisión. En KINTEK, nos especializamos en suministrar equipos y consumibles de laboratorio robustos diseñados para soportar un uso riguroso y entornos hostiles. Ya necesite componentes resistentes a la corrosión o herramientas duraderas para su laboratorio, nuestra experiencia garantiza que obtendrá soluciones fiables y duraderas.

Contáctenos hoy mismo para descubrir cómo KINTEK puede mejorar la eficiencia y durabilidad de su laboratorio con nuestros equipos especializados.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor