En esencia, la teoría de la deposición física de vapor (PVD) describe un proceso en el que un material sólido se convierte en vapor dentro de un vacío, se transporta átomo por átomo y luego se condensa sobre un sustrato para formar una película delgada de alto rendimiento. A diferencia de una simple pintura o un chapado, la PVD es un proceso atomístico de línea de visión que construye una nueva capa superficial con pureza, adhesión y propiedades de ingeniería específicas excepcionales.

El principio central de la PVD no es una reacción química, sino una transformación física. Implica mover un material desde una fuente sólida (blanco o diana) a un recubrimiento sólido final pasando a través de una fase de vapor en un entorno de vacío altamente controlado.

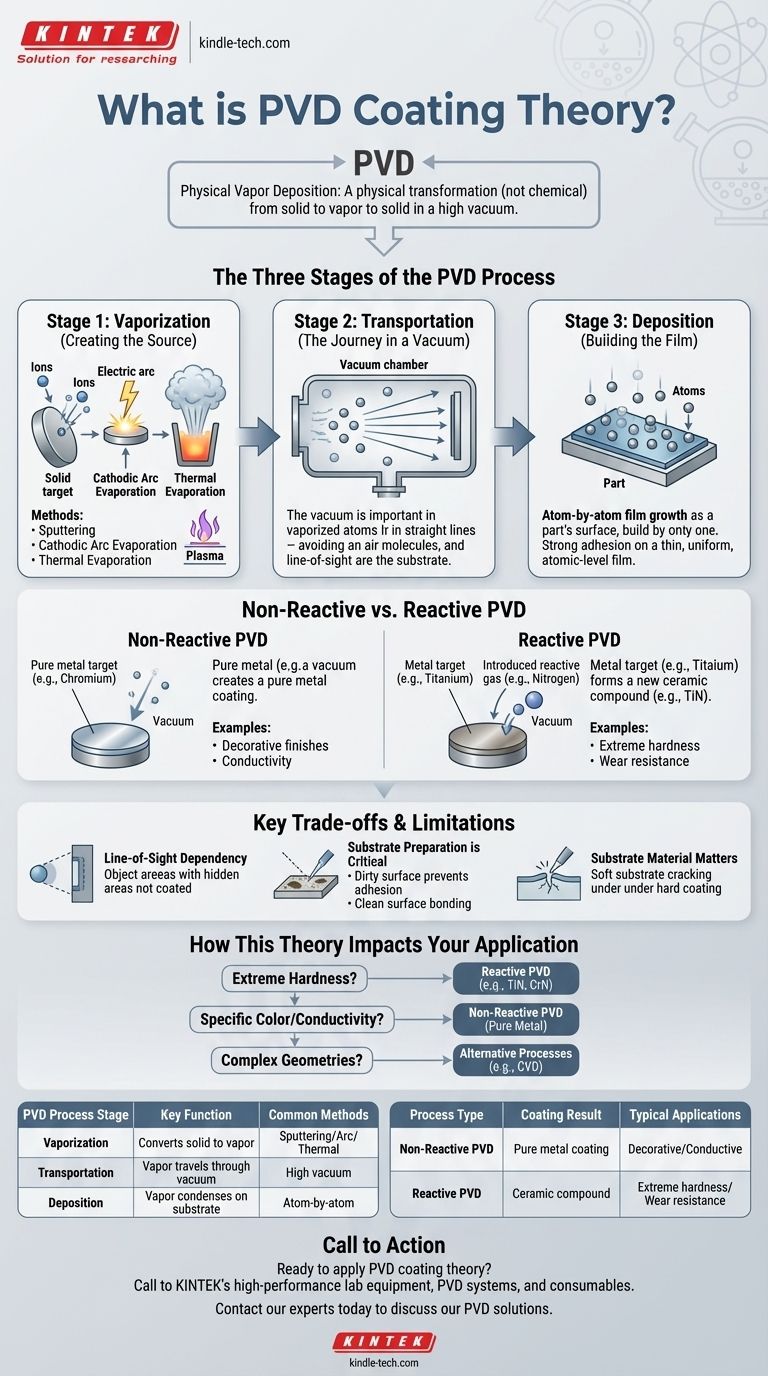

Las tres etapas del proceso PVD

Para comprender la teoría, es mejor dividir el proceso en sus tres etapas fundamentales. Todas estas etapas ocurren dentro de una cámara de vacío sellada, un elemento crítico que previene la contaminación por gases atmosféricos.

Etapa 1: Vaporización (Creación de la fuente)

Este es el paso en el que el material de recubrimiento sólido, conocido como diana o blanco, se convierte en gas. El método utilizado para la vaporización es una de las formas principales en que se categorizan los procesos PVD.

Los métodos comunes incluyen:

- Sputtering (Pulverización catódica): La diana es bombardeada con iones de alta energía (a menudo de un gas como el argón) en un plasma. Este bombardeo expulsa físicamente átomos de la superficie de la diana, lanzándolos a la cámara de vacío.

- Evaporación por arco catódico: Un arco eléctrico de alta corriente se mueve sobre la superficie de la diana, provocando una fusión y evaporación localizada que genera un vapor altamente ionizado.

- Evaporación térmica: El material fuente se calienta en un crisol, ya sea por resistencia o mediante un haz de electrones, hasta que se evapora.

Etapa 2: Transporte (El viaje en el vacío)

Una vez que los átomos son liberados de la diana, viajan en línea recta a través de la cámara de vacío. El vacío es esencial para este paso.

Sin él, los átomos vaporizados colisionarían con las moléculas de aire, perdiendo energía y posiblemente reaccionando con el oxígeno o el nitrógeno de forma incontrolada. El vacío asegura un camino limpio y directo desde la fuente hasta el sustrato.

Etapa 3: Deposición (Construcción de la película)

Cuando los átomos vaporizados alcanzan la superficie de la pieza que se está recubriendo (el sustrato), se condensan de nuevo en estado sólido. Esta deposición ocurre átomo por átomo, creando una película delgada, altamente uniforme y densa que se adhiere firmemente a la superficie del sustrato.

PVD no reactivo frente a PVD reactivo

La verdadera versatilidad de la teoría PVD proviene de una distinción crucial en cómo se aplica el proceso. Esta elección cambia fundamentalmente las propiedades del recubrimiento final.

PVD no reactivo

En su forma más pura, la PVD es una transferencia física directa. Si la diana es cromo puro y el vacío es limpio, el recubrimiento que se forma en el sustrato también será cromo puro. Esto se utiliza para crear acabados decorativos de cromo o capas conductoras.

PVD reactivo

Para crear recubrimientos excepcionalmente duros, similares a la cerámica, se introduce intencionalmente un gas reactivo (como nitrógeno, oxígeno o metano) en la cámara de vacío.

Los átomos de metal vaporizados de la diana reaccionan con este gas durante su viaje o al llegar al sustrato. Esto forma un compuesto completamente nuevo. Por ejemplo, el titanio vaporizado (un metal) reacciona con el gas nitrógeno introducido para formar nitruro de titanio (TiN), una cerámica de color dorado muy dura.

Comprensión de las compensaciones clave

Aunque es potente, los principios físicos detrás de la PVD introducen limitaciones específicas que deben considerarse.

Dependencia de la línea de visión

Debido a que los átomos vaporizados viajan en líneas rectas, la PVD es un proceso de línea de visión. Las superficies que están ocultas o dentro de cavidades profundas y estrechas no recibirán un recubrimiento uniforme. Esto lo hace ideal para superficies planas o piezas que pueden rotarse eficazmente durante el proceso.

La preparación del sustrato es fundamental

La adhesión a nivel atómico depende de una superficie excepcionalmente limpia. Cualquier aceite, óxido u otro contaminante en el sustrato evitará la adhesión adecuada, lo que provocará un recubrimiento débil o fallido. Esta es la razón por la cual la limpieza exhaustiva de varias etapas y el pretratamiento son partes obligatorias de cualquier flujo de trabajo profesional de PVD.

El material del sustrato importa

El recubrimiento PVD no existe de forma aislada; se convierte en parte de un sistema con el sustrato. La dureza y el rendimiento del producto final dependen en gran medida de la capacidad del material subyacente para soportar el recubrimiento delgado y duro. Un recubrimiento duro sobre un sustrato blando puede agrietarse bajo presión.

Cómo afecta esta teoría a su aplicación

Comprender los principios básicos le permite seleccionar el enfoque correcto según su objetivo final.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Necesita un proceso PVD reactivo para formar un compuesto cerámico como nitruro de titanio (TiN) o nitruro de cromo (CrN).

- Si su enfoque principal es un color específico, un acabado decorativo o la conductividad eléctrica: Un proceso PVD no reactivo que utiliza una diana de metal puro como cromo, aluminio o titanio es el camino correcto.

- Si está recubriendo piezas con geometrías internas complejas: Debe reconocer la limitación de línea de visión de la PVD y es posible que deba considerar procesos alternativos como la deposición química de vapor (CVD).

Al comprender la PVD como un proceso de construcción a nivel atómico, puede aprovechar eficazmente sus capacidades para una ingeniería de superficies superior.

Tabla de resumen:

| Etapa del proceso PVD | Función clave | Métodos comunes |

|---|---|---|

| Vaporización | Convierte la diana sólida en vapor | Pulverización catódica, Arco catódico, Evaporación térmica |

| Transporte | El vapor viaja a través del vacío | Requiere alto vacío para un camino limpio |

| Deposición | El vapor se condensa en el sustrato | Crecimiento de película átomo por átomo |

| Tipo de proceso | Resultado del recubrimiento | Aplicaciones típicas |

| PVD no reactivo | Recubrimiento de metal puro (ej. Cromo) | Acabados decorativos, Conductividad eléctrica |

| PVD reactivo | Compuesto cerámico (ej. TiN, CrN) | Dureza extrema, Resistencia al desgaste |

¿Listo para aplicar la teoría del recubrimiento PVD para mejorar sus productos?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas y consumibles PVD, para ayudarle a lograr resultados superiores en ingeniería de superficies. Ya sea que necesite una resistencia extrema al desgaste, acabados decorativos específicos o capas conductoras, nuestra experiencia garantiza que seleccione el proceso y los materiales adecuados para su sustrato y aplicación específicos.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones PVD pueden aportar recubrimientos duraderos y de alta calidad a su laboratorio o proceso de fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones