En esencia, el recubrimiento por Deposición Física de Vapor (PVD) se utiliza para aplicar una película delgada e increíblemente duradera sobre una amplia gama de productos. Este proceso mejora propiedades como la dureza, la resistencia al desgaste y el atractivo visual. Encontrará recubrimientos PVD en todo, desde brocas industriales y pistones automotrices hasta relojes de lujo, instrumentos quirúrgicos y grifos domésticos.

La razón fundamental por la que el PVD es tan ampliamente adoptado es su capacidad única para ofrecer tanto beneficios funcionales de alto rendimiento como acabados estéticos superiores en una gama excepcionalmente amplia de materiales, desde acero y titanio hasta plásticos.

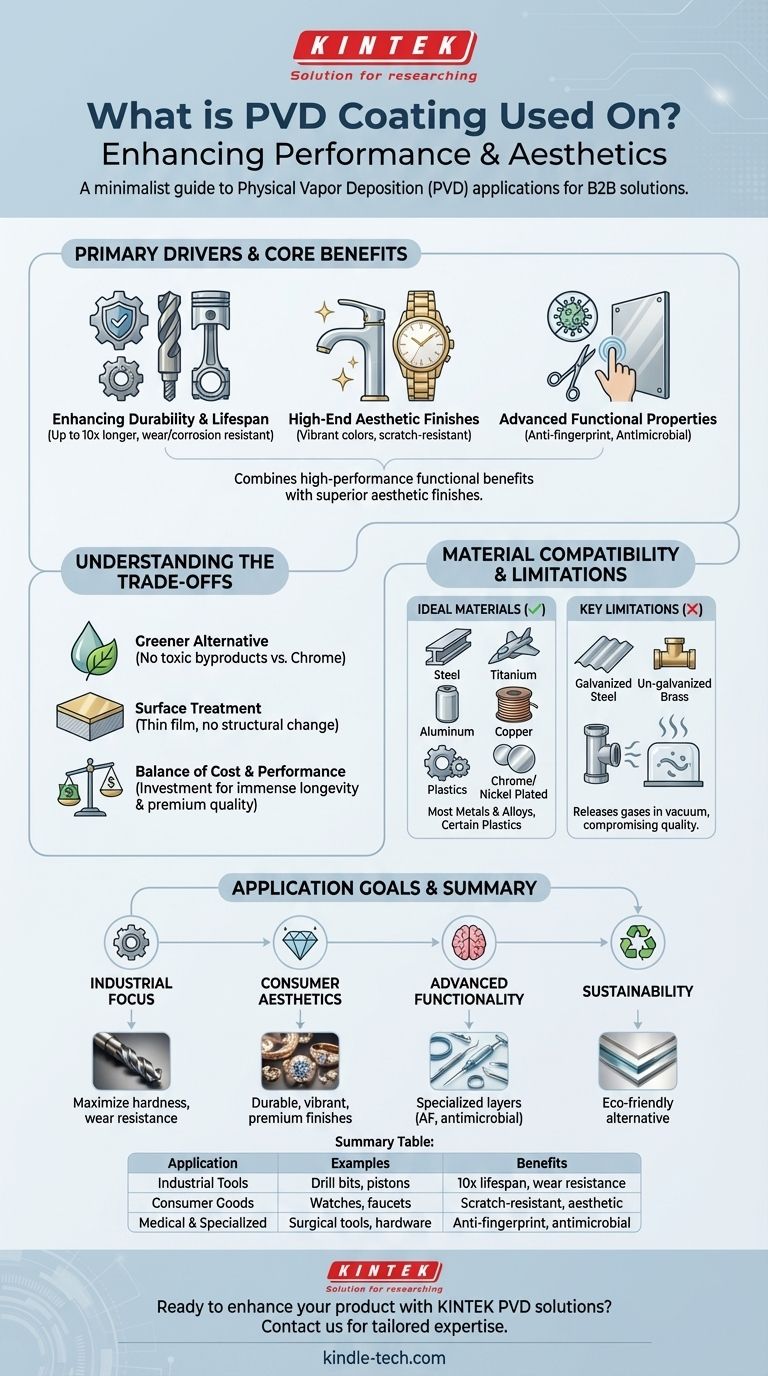

Los principales impulsores para la adopción de PVD

Comprender por qué se elige el PVD revela su verdadero valor. La decisión de utilizar este proceso de recubrimiento suele estar impulsada por la necesidad de mejorar significativamente las características físicas de un producto o su atractivo visual, y a menudo, ambos al mismo tiempo.

Mejora de la durabilidad y la vida útil

El uso industrial más común del PVD es para hacer que los productos sean más fuertes y duren más. El recubrimiento actúa como una barrera protectora contra el desgaste, la fricción y la corrosión.

Al aplicar un acabado PVD, la vida útil de un producto puede aumentar hasta diez veces. Esto es fundamental para artículos de alto desgaste como brocas, componentes automotrices como pistones y dispositivos médicos como herramientas quirúrgicas.

Lograr acabados estéticos de alta gama

En el mercado de bienes de consumo, el PVD es valorado por su capacidad para crear colores y acabados hermosos y duraderos. Proporciona una alternativa mucho más duradera al chapado o la pintura tradicionales.

Por eso se usa comúnmente en accesorios de cocina y baño, herrajes para puertas y artículos de lujo como relojes y joyas. Por ejemplo, un recubrimiento PVD de color dorado en un reloj de acero inoxidable ofrece el aspecto de oro macizo con una resistencia superior a los arañazos a un costo menor.

Adición de propiedades funcionales avanzadas

La tecnología PVD permite más que solo durabilidad y color. Se pueden integrar capas funcionales especializadas directamente en el proceso de recubrimiento.

En arquitectura, los recubrimientos PVD a menudo se combinan con una capa antihuellas (AF), que es ideal para superficies de alto contacto. La investigación emergente también se centra en aplicaciones antimicrobianas en cámara, lo que podría ser revolucionario para equipos médicos y la industria alimentaria.

Compatibilidad de materiales: Lo que se puede y no se puede recubrir

El PVD es conocido por su versatilidad, adhiriéndose a una amplia gama de materiales de sustrato. Sin embargo, existen limitaciones importantes a considerar.

Metales y aleaciones ideales

El proceso funciona excepcionalmente bien con la mayoría de los metales. Esto incluye todas las familias de acero (especialmente aceros de alta velocidad e inoxidables), titanio, aluminio, cobre y sus aleaciones.

Los productos que ya han sido chapados con cromo o níquel también pueden recubrirse con PVD con éxito, a menudo para agregar color o mejorar aún más la durabilidad.

Alcance de materiales más amplio

Más allá de los metales, la compatibilidad del PVD se extiende a otros tipos de materiales. Se puede aplicar con éxito a ciertos plásticos e incluso a materiales como el oro, lo que lo convierte en una solución flexible para diseños de productos complejos.

Limitaciones clave de materiales

El proceso PVD tiene lugar en vacío, lo que hace que algunos materiales no sean adecuados. Específicamente, los materiales galvanizados y el latón no galvanizado son malos candidatos porque pueden liberar gases que interfieren con el ambiente de vacío, comprometiendo la calidad del recubrimiento.

Entendiendo las compensaciones

Si bien el PVD es una tecnología potente, es esencial comprender su contexto y lo que no es. Reconocer sus compensaciones asegura que se utilice para la aplicación correcta.

Una alternativa más ecológica al cromado

Una ventaja significativa del PVD es su perfil ambiental. A diferencia de los procesos de galvanoplastia tradicionales como el cromado, el proceso PVD no produce subproductos químicos tóxicos, lo que lo convierte en una opción de fabricación mucho más limpia.

Es un tratamiento superficial, no un cambio estructural

El PVD agrega una película delgada, típicamente de solo unas pocas micras de espesor, a la superficie de una pieza. Mejora drásticamente las propiedades de la superficie, pero no altera la resistencia o flexibilidad subyacente del material del sustrato en sí.

El equilibrio entre costo y rendimiento

Si bien el PVD puede crear una alternativa rentable al uso de metales preciosos sólidos, el proceso en sí es una técnica industrial sofisticada. La inversión inicial y los costos de procesamiento deben sopesarse frente al inmenso valor que agrega en la longevidad del producto y la calidad del acabado premium.

Cómo aplicar esto a su objetivo

Su objetivo específico determinará cómo aprovecha la tecnología PVD.

- Si su enfoque principal es el rendimiento industrial: Utilice PVD para maximizar la dureza, la resistencia al desgaste y la vida útil de herramientas y componentes mecánicos.

- Si su enfoque principal es la estética del consumidor: Utilice PVD para crear acabados duraderos, vibrantes y premium en productos como herrajes, joyas y productos electrónicos.

- Si su enfoque principal es la funcionalidad avanzada: Explore recubrimientos PVD especializados para agregar propiedades como capas antihuellas o antimicrobianas para aplicaciones arquitectónicas y médicas.

- Si su enfoque principal es la sostenibilidad: Considere el PVD como una alternativa de alto rendimiento y respetuosa con el medio ambiente a los procesos de chapado químico tradicionales.

En última instancia, el recubrimiento PVD sirve como un puente crítico entre la ciencia de los materiales y el diseño de productos, permitiendo la creación de artículos que son a la vez más hermosos y más resistentes.

Tabla resumen:

| Categoría de aplicación | Ejemplos comunes | Beneficios clave |

|---|---|---|

| Herramientas industriales | Brocas, pistones | Aumenta la vida útil hasta 10 veces, resistencia al desgaste |

| Bienes de consumo | Relojes, grifos, joyas | Resistente a los arañazos, colores estéticos, durabilidad |

| Médico y especializado | Herramientas quirúrgicas, herrajes arquitectónicos | Propiedades antihuellas, antimicrobianas |

¿Listo para mejorar el rendimiento y la apariencia de su producto con un recubrimiento PVD avanzado? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones PVD personalizadas para industrias que van desde la médica hasta los bienes de lujo. Nuestra experiencia garantiza que sus productos logren una durabilidad superior, una estética impresionante y propiedades funcionales de vanguardia. Contáctenos hoy para discutir cómo KINTEK puede satisfacer sus necesidades específicas de recubrimiento y elevar su línea de productos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura