El color PVD es un acabado de alto rendimiento creado a través de un proceso de recubrimiento al vacío llamado Deposición Física de Vapor. Esta técnica une una película ultrafina de aleaciones metálicas especializadas, como nitruro de titanio o cromo, a una superficie a nivel molecular. El resultado es un recubrimiento duradero y resistente a la corrosión que proporciona una gama de colores atractivos y de alto brillo.

El PVD no es pintura, recubrimiento en polvo ni galvanoplastia tradicional. Es un proceso sofisticado de modificación de superficies que mejora la durabilidad, la resistencia al desgaste y la apariencia de un objeto, además de ser más respetuoso con el medio ambiente que los métodos convencionales.

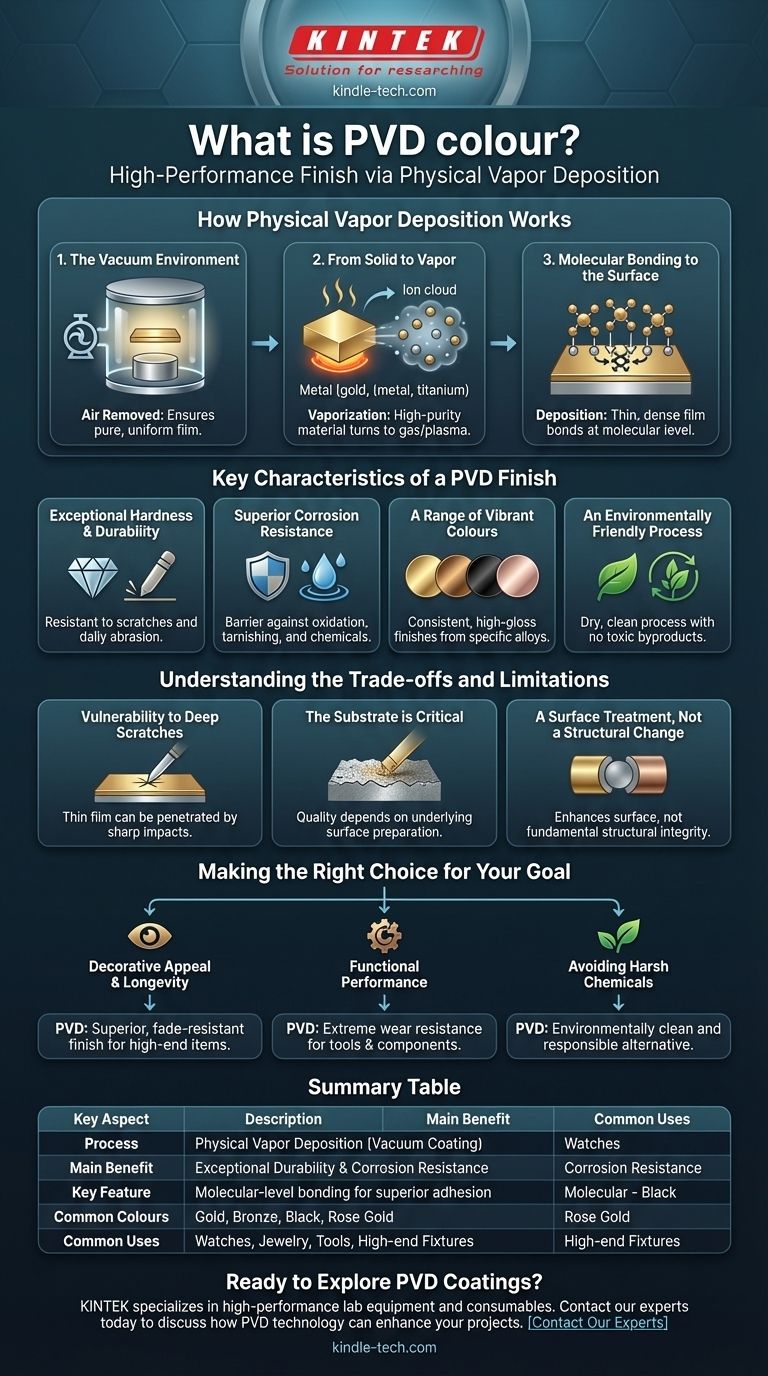

Cómo funciona la deposición física de vapor

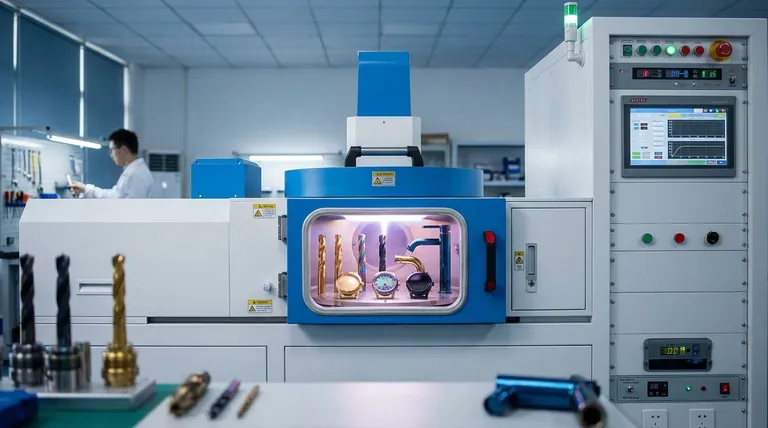

Comprender el proceso PVD revela por qué crea un acabado tan resistente y de alta calidad. Toda la operación tiene lugar dentro de una cámara de vacío especializada.

El entorno de vacío

Primero, el objeto a recubrir (el sustrato) se coloca en una cámara de vacío. Eliminar el aire es fundamental para garantizar que el material de recubrimiento pueda viajar sin colisionar con las moléculas de aire, lo que garantiza una película pura y uniforme.

De sólido a vapor

Luego, se vaporiza un material de recubrimiento sólido y de alta pureza. Esto se logra mediante métodos físicos, como calentarlo o bombardearlo con iones, lo que convierte el metal sólido directamente en gas o plasma.

Unión molecular a la superficie

Los átomos de metal vaporizados viajan a través de la cámara de vacío y se depositan en el sustrato. Esto crea una película extremadamente delgada, densa y altamente adherida que está unida a la superficie a nivel molecular, no solo superpuesta.

Características clave de un acabado PVD

El proceso de aplicación único otorga a los recubrimientos PVD varias ventajas distintas sobre otros métodos de acabado.

Dureza y durabilidad excepcionales

Los recubrimientos PVD son notablemente duros y aumentan significativamente la resistencia al desgaste del material base. Esto los hace altamente resistentes a los arañazos y a la abrasión diaria.

Resistencia superior a la corrosión

La película depositada es densa y no porosa. Esto crea una barrera protectora que protege el material subyacente de la oxidación, el deslustre y el daño por exposición química.

Una gama de colores vibrantes

El color final está determinado por la aleación específica utilizada en el proceso. Esto permite un amplio espectro de acabados consistentes y de alto brillo, incluidos oro, bronce, negro y más.

Un proceso respetuoso con el medio ambiente

En comparación con la galvanoplastia tradicional, que implica productos químicos agresivos y residuos peligrosos, el PVD es un proceso seco y limpio. No produce subproductos tóxicos, lo que lo convierte en una opción ambientalmente responsable.

Comprensión de las compensaciones y limitaciones

Aunque son muy avanzados, los recubrimientos PVD tienen características específicas que es importante comprender. La objetividad requiere reconocer sus limitaciones.

Vulnerabilidad a arañazos profundos o impactos

El recubrimiento en sí es extremadamente duro, pero también muy delgado. Un impacto fuerte o un arañazo abrasivo profundo pueden penetrar la película delgada y exponer el material del sustrato que se encuentra debajo.

El sustrato es fundamental

La calidad final del acabado PVD depende en gran medida de la calidad y preparación de la superficie subyacente. El recubrimiento replicará cualquier imperfección existente en el material base.

Un tratamiento superficial, no un cambio estructural

El PVD mejora las propiedades superficiales como la dureza y la resistencia a la corrosión. Sin embargo, no altera la integridad estructural o la resistencia fundamental del objeto en sí.

Tomar la decisión correcta para su objetivo

Decidir si un producto con recubrimiento PVD es adecuado para usted depende totalmente de su prioridad.

- Si su enfoque principal es el atractivo decorativo y la longevidad: El PVD ofrece un acabado de color superior y resistente a la decoloración para artículos como accesorios de alta gama, relojes y joyas.

- Si su enfoque principal es el rendimiento funcional: El proceso es una excelente opción para herramientas, cuchillas y componentes industriales que requieren una resistencia extrema al desgaste.

- Si su enfoque principal es evitar productos químicos agresivos: La naturaleza limpia del PVD lo convierte en una alternativa moderna y responsable a los métodos de recubrimiento tradicionales.

En última instancia, elegir un producto con recubrimiento PVD significa invertir en un acabado sofisticado que ofrece una poderosa combinación de calidad estética y resiliencia superficial.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Deposición Física de Vapor (Recubrimiento al vacío) |

| Beneficio principal | Durabilidad y resistencia a la corrosión excepcionales |

| Característica clave | Unión a nivel molecular para una adhesión superior |

| Colores comunes | Oro, Bronce, Negro, Oro Rosa |

| Usos comunes | Relojes, Joyería, Herramientas, Accesorios de alta gama |

¿Listo para explorar los recubrimientos PVD para sus necesidades de laboratorio o fabricación?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento. Ya sea que esté desarrollando nuevos productos o necesite recubrimientos duraderos para sus herramientas y componentes, nuestra experiencia puede ayudarle a lograr resultados superiores. Contacte a nuestros expertos hoy mismo para analizar cómo la tecnología PVD puede mejorar sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado