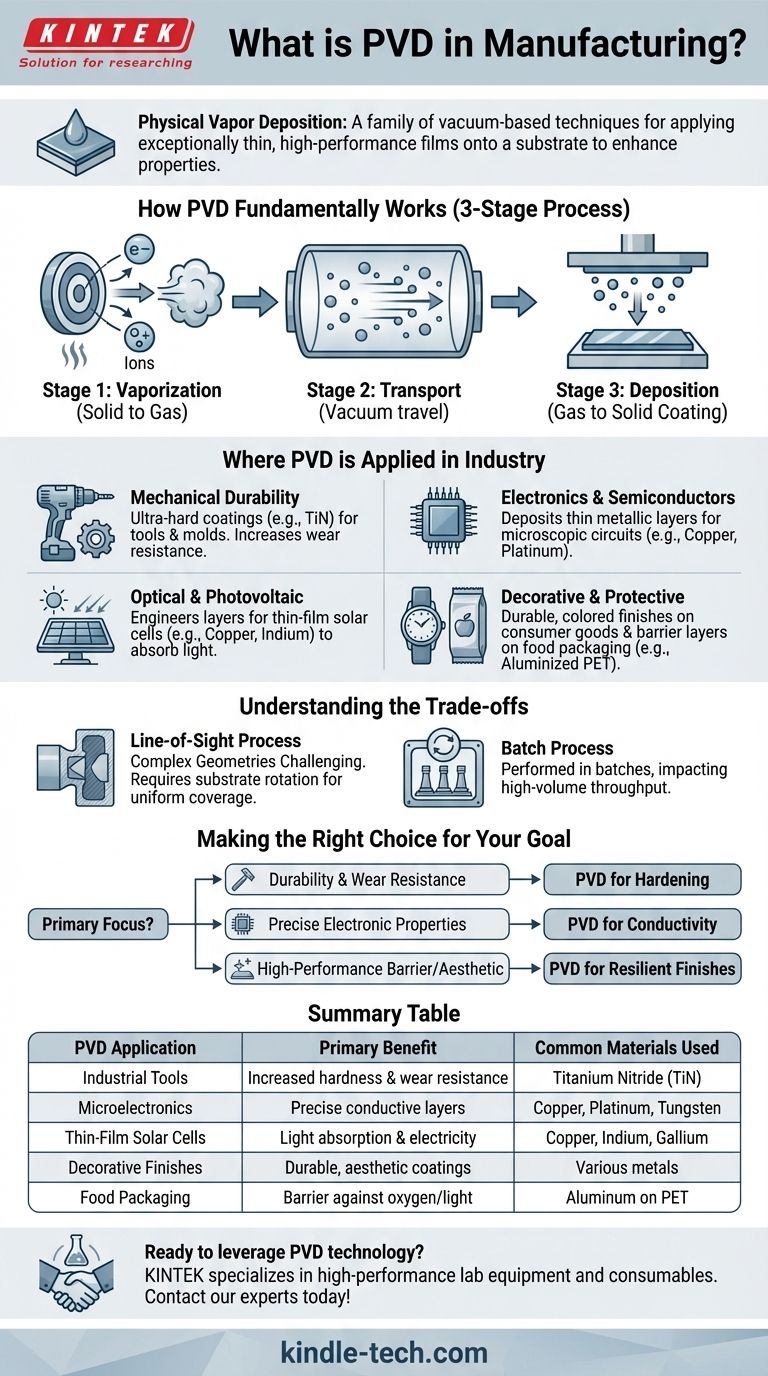

En la fabricación, PVD son las siglas de Deposición Física de Vapor (Physical Vapor Deposition). No es un único proceso, sino una familia de técnicas basadas en vacío utilizadas para aplicar películas excepcionalmente delgadas y de alto rendimiento sobre una superficie. El principio fundamental implica transformar un material fuente sólido en un vapor, que luego viaja a través de una cámara de vacío y se condensa sobre el objeto objetivo, conocido como sustrato, para formar un recubrimiento sólido y duradero.

La Deposición Física de Vapor es una herramienta sofisticada de ingeniería de superficies. Su propósito principal es mejorar las propiedades de un objeto —como la dureza, la resistencia al desgaste o la conductividad— mediante el depósito de una capa microscópica de un material específico sin alterar la estructura central del objeto.

Cómo funciona fundamentalmente el PVD

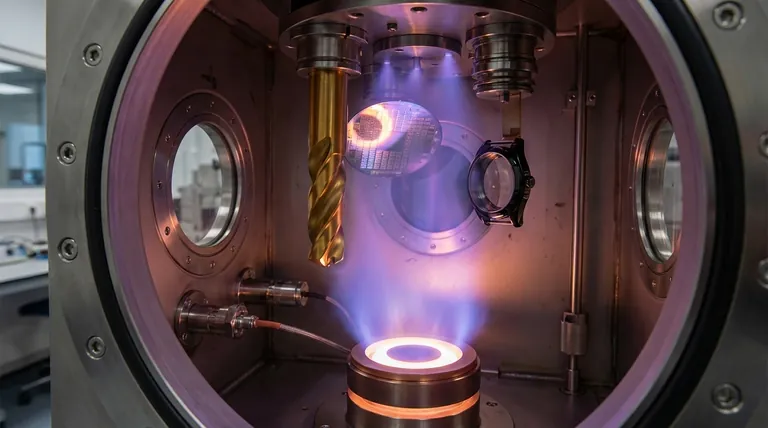

El proceso PVD, aunque varía en sus técnicas específicas como el pulverizado catódico (sputtering) o la evaporación, sigue una secuencia constante de tres etapas dentro de una cámara de vacío controlada.

Etapa 1: Vaporización

El proceso comienza convirtiendo un material fuente sólido, a menudo llamado "blanco" o "objetivo", en un vapor gaseoso. Esto se logra mediante métodos de alta energía, como bombardear el blanco con iones (pulverizado catódico) o calentarlo hasta que se evapore.

Etapa 2: Transporte

Una vez vaporizados, los átomos o moléculas del material de recubrimiento viajan a través de la cámara de vacío. El vacío es fundamental porque elimina otras partículas atmosféricas que podrían contaminar el recubrimiento o impedir el camino del vapor hacia el sustrato.

Etapa 3: Deposición

Cuando la nube de vapor alcanza la superficie más fría del sustrato (la pieza que se está recubriendo), se condensa nuevamente en estado sólido. Esto forma una película delgada, altamente adherente y uniforme sobre la superficie del objeto.

Dónde se aplica el PVD en la industria

La versatilidad del PVD permite su uso en numerosas industrias de alta tecnología para una amplia gama de funciones, desde mecánicas hasta electrónicas.

Para durabilidad mecánica

La aplicación más conocida es la creación de recubrimientos ultraduros para herramientas industriales. Una capa delgada de un material como el Nitruro de Titanio (TiN) aumenta drásticamente la resistencia al desgaste y la vida útil de las herramientas de corte, taladros y moldes.

Para electrónica y semiconductores

El PVD es esencial en la microfabricación. Se utiliza para depositar las capas metálicas delgadas (como cobre, platino o tungsteno) que forman los circuitos microscópicos en obleas de silicio para microchips y otros dispositivos semiconductores.

Para funciones ópticas y fotovoltaicas

En la producción de células solares de película delgada, el PVD se utiliza para depositar capas de materiales como cobre, indio o galio. Estas capas están diseñadas para tener propiedades específicas para absorber la luz y generar electricidad.

Para acabados decorativos y protectores

El PVD también se utiliza para productos de consumo. La capa metálica delgada en envases de alimentos como las bolsas de patatas fritas (película de PET aluminizada) a menudo se aplica mediante PVD, proporcionando una barrera contra el oxígeno y la luz. También se utiliza para crear acabados duraderos y coloreados en relojes, grifos y otros herrajes.

Comprender las compensaciones

Aunque es potente, el PVD es un proceso de línea de visión. Esto significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato.

Las geometrías complejas pueden ser un desafío

Recubrir el interior de agujeros profundos o características internas complejas y sombreadas puede ser difícil. A menudo es necesario rotar y reposicionar el sustrato durante el proceso para garantizar una cobertura completa y uniforme.

Es un proceso por lotes

A diferencia de una línea de producción continua, el PVD se realiza típicamente por lotes. Las piezas deben cargarse en la cámara de vacío, ejecutar el proceso y luego ventilar la cámara para recuperar las piezas terminadas. Esto puede afectar el rendimiento para la fabricación de muy alto volumen.

Tomar la decisión correcta para su objetivo

Al decidir si el PVD es el enfoque correcto, considere la propiedad principal que necesita diseñar en la superficie de su pieza.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste: El PVD es una solución estándar de la industria para endurecer las superficies de herramientas y componentes mecánicos de alto desgaste.

- Si su enfoque principal es crear propiedades electrónicas precisas: El PVD ofrece el alto nivel de pureza y control necesarios para depositar películas conductoras o semiconductoras para microelectrónica.

- Si su enfoque principal es una barrera de alto rendimiento o un acabado estético: El PVD proporciona un recubrimiento uniforme y resistente para aplicaciones que van desde envases de alimentos protectores hasta acabados de lujo duraderos.

En última instancia, el PVD permite a los ingenieros dotar a una superficie material de propiedades que su forma masiva no posee.

Tabla de resumen:

| Aplicación PVD | Beneficio principal | Materiales comunes utilizados |

|---|---|---|

| Herramientas industriales | Aumento de la dureza y resistencia al desgaste | Nitruro de Titanio (TiN) |

| Microelectrónica | Capas conductoras precisas para circuitos | Cobre, Platino, Tungsteno |

| Células solares de película delgada | Absorción de luz y generación de electricidad | Cobre, Indio, Galio |

| Acabados decorativos | Recubrimientos estéticos y duraderos | Varios metales para relojes, herrajes |

| Envases de alimentos | Barrera contra el oxígeno y la luz | Aluminio sobre película de PET |

¿Listo para aprovechar la tecnología PVD para sus necesidades de fabricación? KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento y consumibles para procesos PVD precisos. Ya sea que esté desarrollando herramientas de corte, componentes semiconductores o productos de consumo duraderos, nuestras soluciones garantizan una calidad y fiabilidad de recubrimiento superiores. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar su aplicación específica y mejorar el rendimiento de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares