En el contexto de las películas delgadas, PVD significa Deposición Física de Vapor. Es una familia de procesos de recubrimiento basados en el vacío donde un material sólido se vaporiza, se transporta a través del vacío y se condensa en la superficie de un componente para formar una película delgada y de alto rendimiento. Esto le permite dar a un objeto las propiedades superficiales de un material mientras conserva las propiedades del volumen (como el costo o el peso) de otro.

La Deposición Física de Vapor no es una técnica única, sino un conjunto de herramientas de ingeniería versátiles. Se utiliza para aplicar estratégicamente una capa muy delgada de material a una superficie, cambiando fundamentalmente sus propiedades como la dureza, la resistencia al desgaste o el color, sin alterar el componente subyacente.

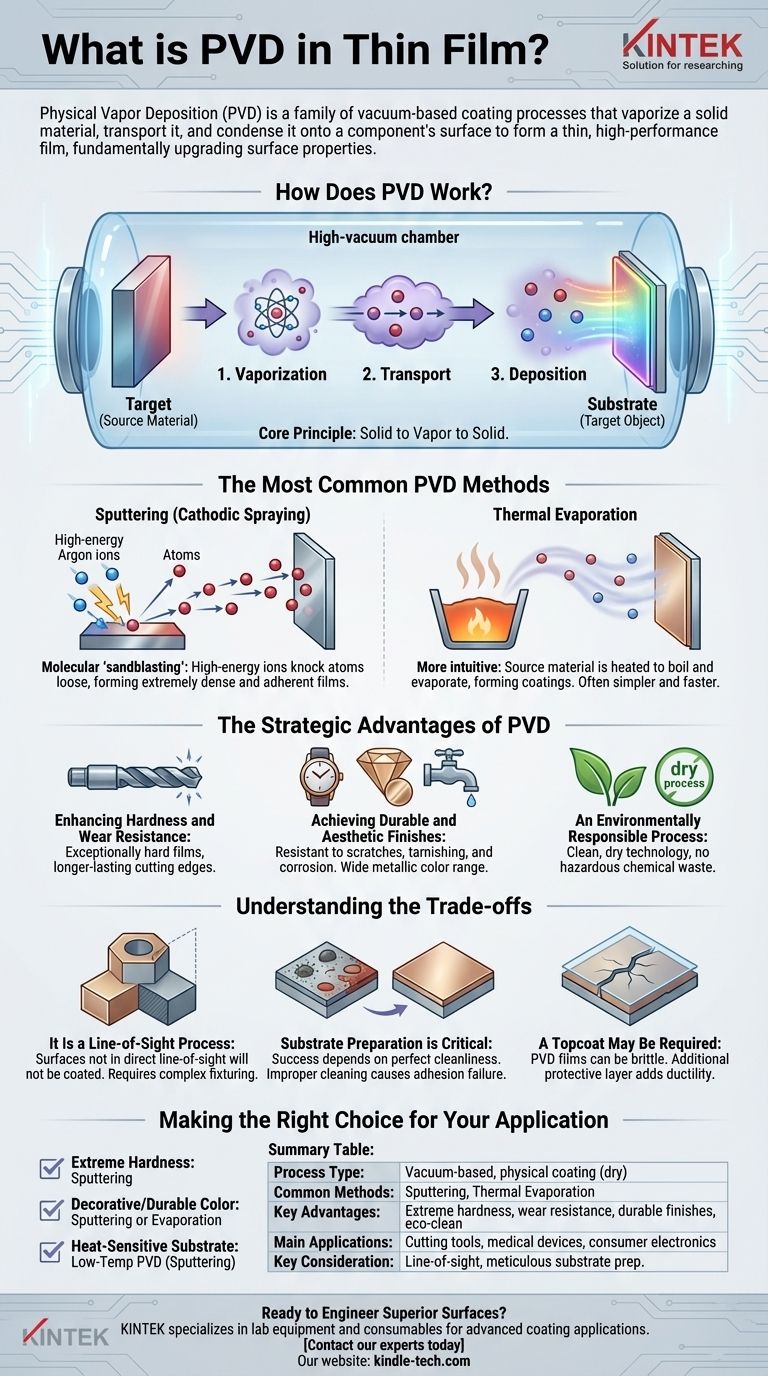

¿Cómo funciona el PVD?

Los procesos de PVD, a pesar de sus variaciones, siguen todos la misma secuencia fundamental dentro de una cámara de alto vacío. Este entorno controlado es crucial para garantizar la pureza y la calidad de la película final.

El principio central: de sólido a vapor a sólido

Todo el proceso consta de tres etapas clave:

- Vaporización: Un material fuente sólido, conocido como el "blanco" o "objetivo", se convierte en vapor.

- Transporte: Los átomos o moléculas vaporizados viajan en línea recta a través de la cámara de vacío.

- Deposición: El vapor se condensa sobre el objeto objetivo más frío (el "sustrato"), formando una película delgada, densa y fuertemente adherida.

Los métodos de PVD más comunes

Aunque existen muchas técnicas de PVD, dos son predominantes por su versatilidad y uso comercial.

Pulverización Catódica (Sputtering)

La pulverización catódica se puede visualizar como una forma de "chorro de arena" molecular. En este método, iones de alta energía (típicamente de un gas inerte como el argón) se aceleran y se dirigen al material objetivo. El impacto de estos iones arranca físicamente átomos del objetivo, que luego viajan y se depositan en el sustrato.

La pulverización catódica es muy valorada por producir películas extremadamente densas y adherentes, lo que la convierte en un método preferido para aplicaciones exigentes.

Evaporación Térmica

La evaporación térmica es un proceso más intuitivo. El material fuente se calienta en la cámara de vacío hasta que comienza a hervir y evaporarse, liberando un vapor. Este vapor luego viaja al sustrato y se condensa nuevamente en un sólido, formando el recubrimiento.

Este método suele ser más simple y rápido que la pulverización catódica, pero las películas resultantes pueden ser menos densas.

Las ventajas estratégicas del PVD

El PVD se utiliza porque resuelve desafíos críticos de ingeniería y diseño al mejorar fundamentalmente una superficie.

Mejora de la dureza y la resistencia al desgaste

Las películas de PVD pueden ser excepcionalmente duras, a menudo muchas veces más duras que el acero. Como se señaló en la industria del corte de metales, esto ha revolucionado herramientas como taladros, fresas y terrajas.

Un recubrimiento de PVD proporciona un filo de corte resistente y de baja fricción que permanece afilado durante mucho más tiempo, permitiendo mayores velocidades y un rendimiento superior en materiales difíciles.

Logro de acabados duraderos y estéticos

El PVD se utiliza ampliamente con fines decorativos donde la durabilidad es primordial. Puede producir una amplia gama de colores metálicos (oro, negro, bronce, oro rosa) en productos como relojes, grifos y herrajes.

A diferencia de la pintura o el chapado tradicional, estos acabados PVD son altamente resistentes a los arañazos, la decoloración y la corrosión.

Un proceso ambientalmente responsable

En comparación con los procesos químicos húmedos tradicionales como la galvanoplastia, el PVD es una tecnología seca y ambientalmente limpia. No produce los residuos químicos peligrosos asociados con muchos métodos de recubrimiento más antiguos.

Comprender las compensaciones

Aunque es potente, el PVD es un proceso de ingeniería preciso con limitaciones específicas que deben entenderse para una aplicación exitosa.

Es un proceso de línea de visión

Debido a que el material vaporizado viaja en línea recta, las superficies que no están en la "línea de visión" directa de la fuente no se recubrirán. Recubrir piezas tridimensionales complejas requiere accesorios sofisticados que rotan las piezas durante el proceso para garantizar una cobertura uniforme.

La preparación del sustrato es crítica

El éxito de un recubrimiento de PVD depende totalmente de la limpieza del sustrato. La superficie debe estar perfectamente libre de aceites, óxidos y cualquier otro contaminante. Una limpieza inadecuada es la causa más común de fallos de adhesión del recubrimiento.

Puede ser necesario un recubrimiento superior

Aunque las películas de PVD son extremadamente duras, también pueden ser frágiles. Para aplicaciones sujetas a impactos o abrasión significativa, se puede aplicar una capa protectora adicional. Un recubrimiento en polvo transparente, por ejemplo, puede proporcionar una capa exterior más dúctil que protege la película de PVD del daño mientras mantiene su apariencia de alto brillo.

Tomar la decisión correcta para su aplicación

La decisión de utilizar PVD, y qué método elegir, depende completamente de su objetivo final.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste para herramientas industriales: La pulverización catódica (sputtering) es a menudo la opción superior por su capacidad para crear películas densas y altamente adherentes que resisten el estrés intenso.

- Si su enfoque principal es un color decorativo y duradero en bienes de consumo: Tanto la pulverización catódica como la evaporación son efectivas, y la elección final depende del material específico, el acabado deseado y las consideraciones de costo.

- Si su enfoque principal es recubrir un sustrato sensible al calor como el plástico: Debe seleccionar un proceso de PVD a baja temperatura, donde la pulverización catódica a menudo tiene una ventaja sobre la evaporación a alta temperatura.

En última instancia, el PVD le permite diseñar una superficie con exactamente las propiedades que necesita, desbloqueando nuevos niveles de rendimiento y diseño que el material base por sí solo nunca podría lograr.

Tabla de resumen:

| Aspecto clave | Detalles |

|---|---|

| Tipo de proceso | Recubrimiento físico basado en vacío (proceso seco) |

| Métodos comunes | Pulverización catódica (Sputtering), Evaporación Térmica |

| Ventajas clave | Dureza extrema, resistencia al desgaste, acabados decorativos duraderos, limpio ambientalmente |

| Aplicaciones principales | Herramientas de corte, dispositivos médicos, electrónica de consumo, componentes resistentes al desgaste |

| Consideración clave | Proceso de línea de visión; requiere una preparación meticulosa del sustrato |

¿Listo para diseñar superficies superiores?

La tecnología PVD puede transformar el rendimiento, la durabilidad y la estética de su producto. Ya sea que necesite mejorar la resistencia al desgaste de herramientas industriales o lograr un acabado brillante y duradero en bienes de consumo, KINTEK tiene la experiencia y el equipo para ayudarle.

Nos especializamos en proporcionar equipos de laboratorio y consumibles para aplicaciones avanzadas de recubrimiento. Contacte a nuestros expertos hoy mismo para discutir cómo el PVD puede resolver sus desafíos específicos y agregar valor a sus productos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares