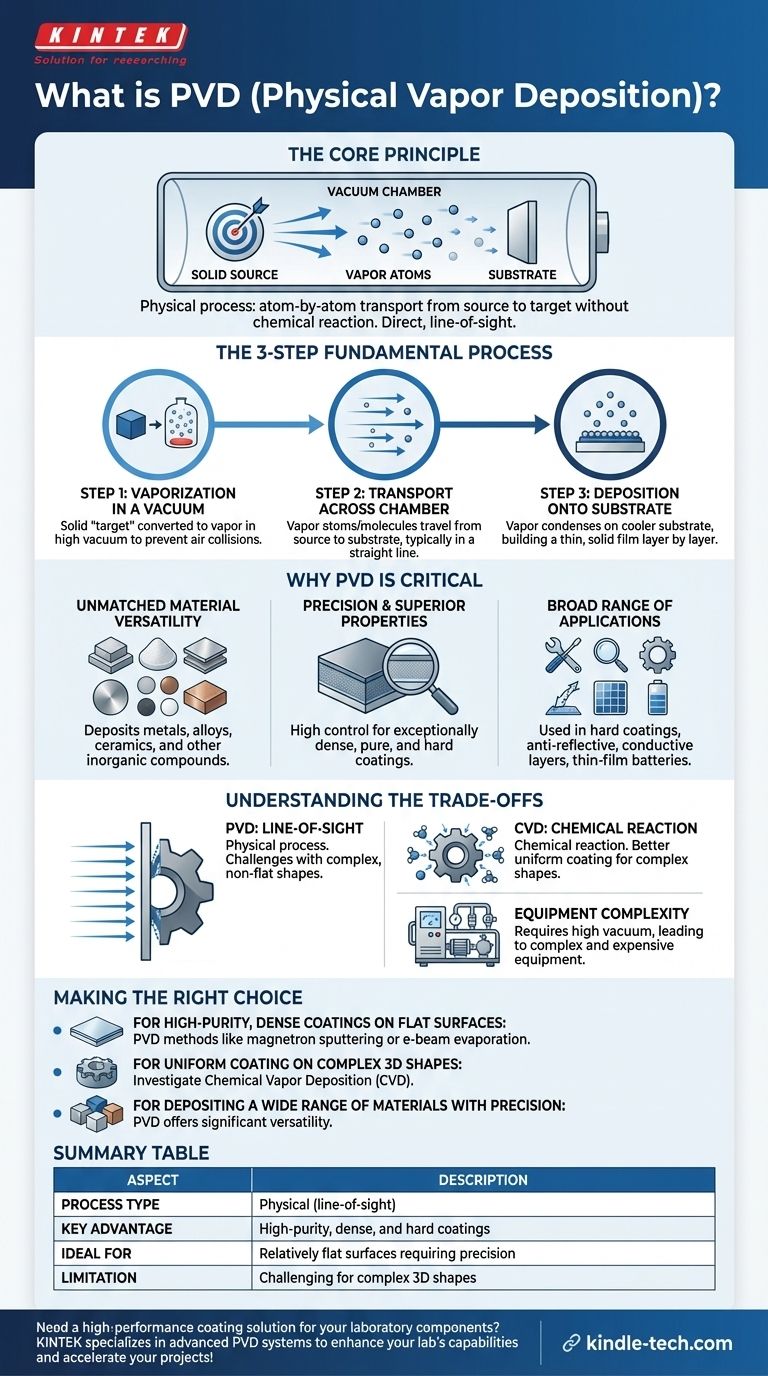

En el campo de la fabricación avanzada, la Deposición Física de Vapor (PVD) describe un grupo de potentes técnicas de deposición de películas delgadas. Todos estos procesos operan vaporizando un material fuente sólido dentro de una cámara de vacío y luego depositando ese vapor, átomo por átomo, sobre la superficie de un objeto objetivo, conocido como sustrato.

El principio fundamental de PVD es su naturaleza física: transporta material de una fuente a un objetivo sin una reacción química. Este proceso directo, de línea de visión, proporciona un control excepcional sobre el espesor, la estructura y las propiedades de la película depositada.

El Proceso Fundamental de PVD

En esencia, cada técnica de PVD sigue los mismos pasos cronológicos para construir una película delgada. Comprender esta secuencia es clave para apreciar sus capacidades.

Paso 1: Vaporización en Vacío

Primero, un material fuente sólido, a menudo llamado "objetivo", se convierte en vapor. Esto se hace dentro de una cámara de alto vacío para asegurar que los átomos vaporizados puedan viajar sin chocar con las moléculas de aire.

Paso 2: Transporte a Través de la Cámara

Los átomos o moléculas vaporizadas viajan a través de la cámara de vacío desde la fuente hasta el sustrato. Este viaje suele ser en línea recta, una característica que tiene importantes implicaciones para el proceso.

Paso 3: Deposición sobre un Sustrato

Finalmente, el material vaporizado se condensa sobre el sustrato más frío, formando una película delgada y sólida. Esta película se acumula capa por capa, lo que permite un control extremadamente preciso sobre su espesor y estructura finales.

Por Qué PVD es una Tecnología Crítica

PVD no es solo una técnica de laboratorio; sus ventajas únicas la han convertido en una piedra angular de la industria moderna, permitiendo avances en numerosos campos.

Versatilidad de Materiales Inigualable

PVD puede utilizarse para depositar una amplia gama de materiales, incluyendo metales, aleaciones, cerámicas y otros compuestos inorgánicos. Esta flexibilidad es una ventaja significativa sobre otros métodos que están limitados por requisitos químicos.

Precisión y Propiedades Superiores de la Película

El alto grado de control en un proceso PVD permite la creación de películas con propiedades específicas y deseables. Estos recubrimientos pueden ser excepcionalmente densos, puros y duros, ofreciendo un rendimiento mejorado en comparación con el sustrato subyacente.

Una Amplia Gama de Aplicaciones

La historia de PVD se remonta a Michael Faraday en 1838, y sus aplicaciones modernas son extensas. Se utiliza para recubrimientos duros en herramientas de corte, recubrimientos antirreflectantes en ópticas, capas conductoras en dispositivos semiconductores y células solares, y baterías de película delgada.

Comprendiendo las Ventajas y Desventajas

Aunque potente, PVD no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones inherentes.

PVD vs. Deposición Química de Vapor (CVD)

PVD y CVD son las dos familias principales de técnicas de deposición. La diferencia clave es que PVD es un proceso físico (como el chorro de arena con átomos), mientras que CVD implica una reacción química en la superficie del sustrato que produce la película. CVD a menudo puede recubrir formas complejas y no planas de manera más uniforme.

Limitaciones de la Línea de Visión

Debido a que PVD es un proceso de línea de visión, los átomos viajan en línea recta desde la fuente hasta el sustrato. Esto hace que sea difícil recubrir uniformemente formas tridimensionales complejas o el interior de agujeros estrechos.

Complejidad del Equipo y del Proceso

Lograr y mantener el alto vacío requerido para PVD necesita equipos complejos y costosos. Esto puede llevar a mayores costos operativos y tiempos de procesamiento más lentos en comparación con algunas técnicas sin vacío.

Tomando la Decisión Correcta para su Objetivo

La selección del método de deposición correcto depende completamente del resultado deseado para el producto final.

- Si su enfoque principal son recubrimientos densos y de alta pureza en una superficie relativamente plana: Los métodos PVD como la pulverización catódica por magnetrón o la evaporación por haz de electrones son una excelente opción.

- Si su enfoque principal es recubrir formas 3D complejas con una película uniforme: Es posible que deba investigar la Deposición Química de Vapor (CVD) como una alternativa más adecuada.

- Si su enfoque principal es depositar una amplia gama de materiales, especialmente metales y cerámicas, con un control preciso: PVD ofrece una versatilidad significativamente mayor que la mayoría de los métodos basados en productos químicos.

En última instancia, PVD permite a ingenieros y científicos construir materiales átomo por átomo, posibilitando el rendimiento avanzado de los componentes que definen nuestro mundo moderno.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Tipo de Proceso | Físico (línea de visión) |

| Ventaja Clave | Recubrimientos de alta pureza, densos y duros |

| Materiales Comunes | Metales, aleaciones, cerámicas |

| Ideal Para | Superficies relativamente planas que requieren precisión |

| Limitación | Desafiante para formas 3D complejas |

¿Necesita una solución de recubrimiento de alto rendimiento para los componentes de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidos sistemas PVD, para ayudarle a lograr películas delgadas precisas y duraderas para su investigación y desarrollo. Nuestra experiencia garantiza que obtenga la solución adecuada para depositar metales, aleaciones y cerámicas con un control excepcional.

¡Contacte a nuestros expertos hoy para discutir cómo la tecnología PVD puede mejorar las capacidades de su laboratorio y acelerar sus proyectos!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones