En esencia, la Deposición Física de Vapor (PVD) es una técnica basada en el vacío para aplicar películas extremadamente delgadas de material sobre una superficie o sustrato. El proceso funciona convirtiendo un material fuente sólido en vapor, que luego viaja a través del vacío y se condensa sobre el sustrato, construyendo el recubrimiento átomo por átomo. Este control a nivel atómico es lo que convierte a la PVD en una piedra angular de la nanotecnología moderna.

La PVD se entiende mejor no como un método de recubrimiento, sino como una forma de "pintura en aerosol atómica" dentro de una cámara de alto vacío. Permite la construcción de películas ultrafinas y de alto rendimiento con precisión nanométrica, lo que la hace indispensable para crear componentes electrónicos y mecánicos avanzados.

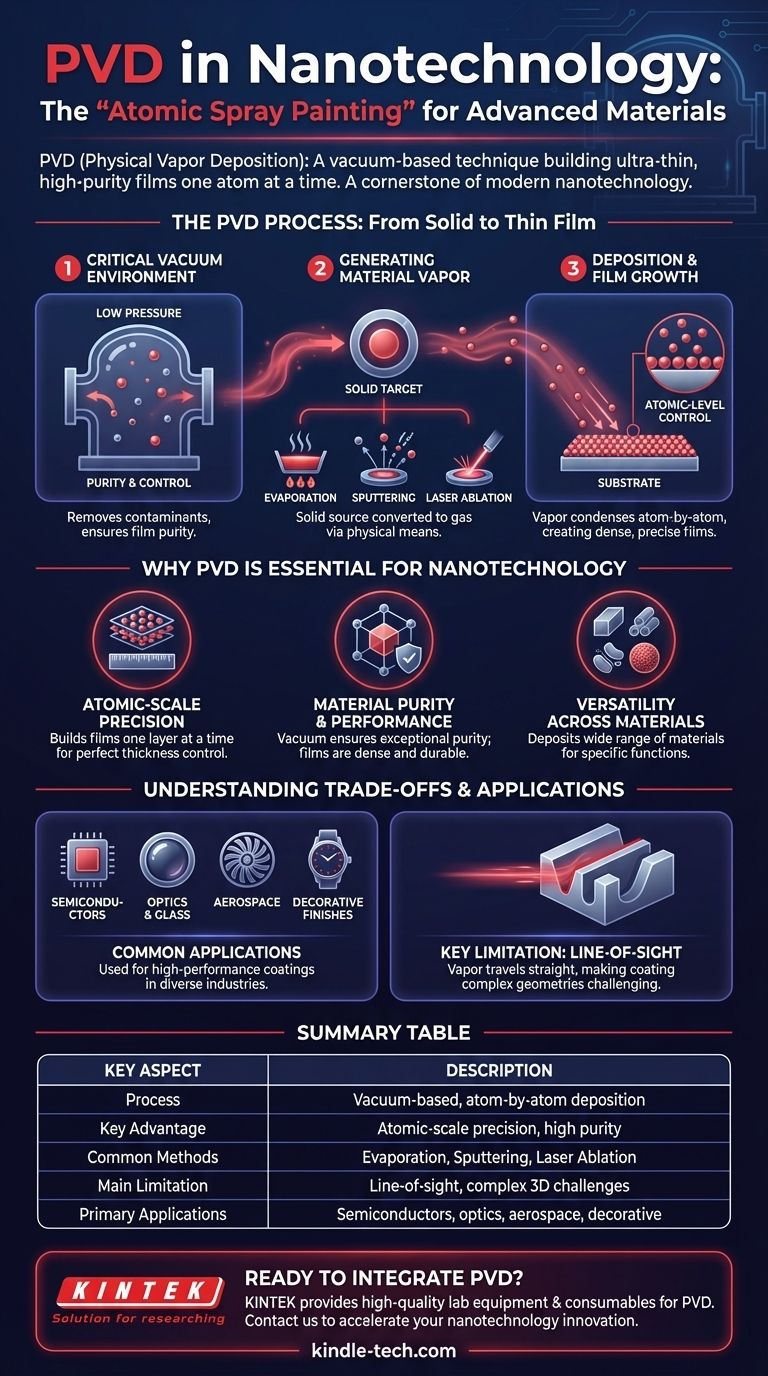

El Proceso PVD: De Sólido a Película Delgada

Para comprender el papel de la PVD en la nanotecnología, primero debe captar su mecanismo fundamental. Todo el proceso tiene lugar al vacío para garantizar la pureza y el control.

El Entorno de Vacío Crítico

El proceso se realiza a muy baja presión, o alto vacío. Esto elimina las partículas de aire y gas no deseadas que de otro modo podrían contaminar la película o interferir con los átomos vaporizados mientras viajan hacia el sustrato.

Generación del Vapor del Material

Un material fuente sólido, conocido como el "objetivo", se convierte en gas. Esto se logra mediante medios puramente físicos, tales como:

- Evaporación: El objetivo se calienta hasta que sus átomos se evaporan.

- Pulverización Catódica (Sputtering): El objetivo es bombardeado con iones de alta energía, que desprenden átomos de su superficie.

- Ablación Láser: Un láser de alta potencia vaporiza material de la superficie del objetivo.

Deposición y Crecimiento de la Película

Los átomos vaporizados viajan en línea recta a través de la cámara de vacío hasta que golpean el sustrato más frío. Al contacto, se condensan nuevamente en estado sólido, formando una película delgada, densa y altamente adherente. Debido a que esto sucede átomo por átomo, la capa resultante se puede controlar con una precisión increíble.

Por Qué la PVD es Esencial para la Nanotecnología

Las características únicas de la PVD la hacen perfectamente adecuada para la fabricación a nanoescala, donde la precisión y la pureza son primordiales. Es un proceso físico, lo que significa que no ocurren reacciones químicas, preservando la integridad del material depositado.

Precisión a Escala Atómica

La capacidad de construir películas capa por capa atómica es la ventaja definitoria de la PVD. Este nivel de control es necesario para crear componentes como semiconductores y paneles solares de película delgada, donde el grosor de la capa dicta directamente las propiedades electrónicas y ópticas.

Pureza y Rendimiento del Material

Operar al vacío asegura que la película depositada sea excepcionalmente pura. Esto es fundamental para aplicaciones electrónicas donde incluso las impurezas diminutas pueden causar fallas en el dispositivo. Las películas resultantes también son densas y duras, lo que mejora la resistencia de un sustrato al desgaste, las altas temperaturas y la corrosión.

Versatilidad en Materiales

La PVD no se limita a un solo tipo de material. Se puede utilizar para depositar una amplia gama de metales puros, aleaciones, no metales y películas compuestas. Esta flexibilidad permite a los ingenieros seleccionar el material perfecto para una función específica, desde crear vías conductoras en un microchip hasta aplicar un acabado duro y decorativo en joyería.

Comprender las Compensaciones y Aplicaciones

Aunque es potente, la PVD no es una solución universal. Comprender sus fortalezas y limitaciones es clave para utilizarla de manera efectiva.

Aplicaciones Comunes: De Microchips a Herrajes

La PVD se utiliza en numerosas industrias por su capacidad para crear películas delgadas de alto rendimiento. Las aplicaciones clave incluyen:

- Fabricación de Semiconductores: Creación de las intrincadas capas de materiales conductores y aislantes en circuitos integrados.

- Óptica y Vidrio: Aplicación de recubrimientos antirreflejos o reflectantes en lentes y vidrio.

- Aeroespacial: Recubrimiento de componentes para proporcionar una barrera contra altas temperaturas y desgaste.

- Acabados Decorativos: Producción de acabados metálicos duraderos y brillantes en artículos como joyería, relojes y herrajes para el hogar.

Limitación Clave: Deposición por Línea de Visión

Una limitación significativa de la PVD es que es un proceso de "línea de visión". Los átomos vaporizados viajan en línea recta desde el objetivo hasta el sustrato. Esto significa que puede ser difícil recubrir uniformemente formas tridimensionales complejas con ranuras profundas o superficies ocultas.

Calidad del Acabado Superficial

Los recubrimientos PVD replican con precisión la textura superficial del sustrato al que se aplican. Un sustrato liso y pulido dará como resultado una película PVD lisa y lustrosa, a menudo eliminando la necesidad de pulido posterior al recubrimiento para lograr un acabado metálico brillante.

Tomar la Decisión Correcta para su Objetivo

La PVD es una herramienta altamente especializada. Su objetivo final determina si es el enfoque correcto para su proyecto.

- Si su enfoque principal es el rendimiento electrónico u óptico: La PVD es el método ideal para crear las capas puras, uniformes y ultrafinas requeridas para semiconductores, sensores y óptica avanzada.

- Si su enfoque principal es la mejora de la superficie: Utilice la PVD para crear recubrimientos excepcionalmente duraderos, resistentes a la corrosión o decorativos en herramientas, implantes médicos y productos de consumo.

- Si está trabajando con geometrías 3D complejas: Evalúe cuidadosamente si la naturaleza de línea de visión de la PVD puede cubrir adecuadamente todas las superficies críticas y considere métodos alternativos si es necesario.

Al controlar la materia a nivel atómico, la PVD sirve como una herramienta fundamental para construir los materiales de alto rendimiento del futuro.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Técnica basada en el vacío para depositar películas delgadas átomo por átomo. |

| Ventaja Clave | Precisión a escala atómica y alta pureza del material. |

| Métodos Comunes | Evaporación, Pulverización Catódica (Sputtering), Ablación Láser. |

| Limitación Principal | Deposición por línea de visión; desafíos con formas 3D complejas. |

| Aplicaciones Principales | Semiconductores, óptica, recubrimientos aeroespaciales, acabados decorativos. |

¿Listo para integrar la tecnología PVD en el flujo de trabajo de su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para la investigación y el desarrollo en nanotecnología. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ópticos avanzados o mejoras de superficie duraderas, nuestra experiencia y soluciones pueden ayudarlo a lograr una precisión y pureza inigualables en sus aplicaciones de película delgada.

Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestros sistemas PVD y soporte pueden acelerar su innovación y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma