En esencia, la sinterización cerámica es un tratamiento térmico de alta temperatura que transforma un compacto de polvo cerámico suelto en un objeto sólido y denso. Mediante una combinación de calor y, a veces, presión, las partículas individuales se fusionan —sin llegar a fundirse— para reducir drásticamente la porosidad y aumentar significativamente la resistencia, dureza y estabilidad del material.

El desafío fundamental en la cerámica es transformar un polvo frágil en un sólido duradero y de alto rendimiento. La sinterización lo resuelve utilizando calor controlado para impulsar la unión a nivel atómico entre las partículas, soldándolas eficazmente en una estructura unificada y densa.

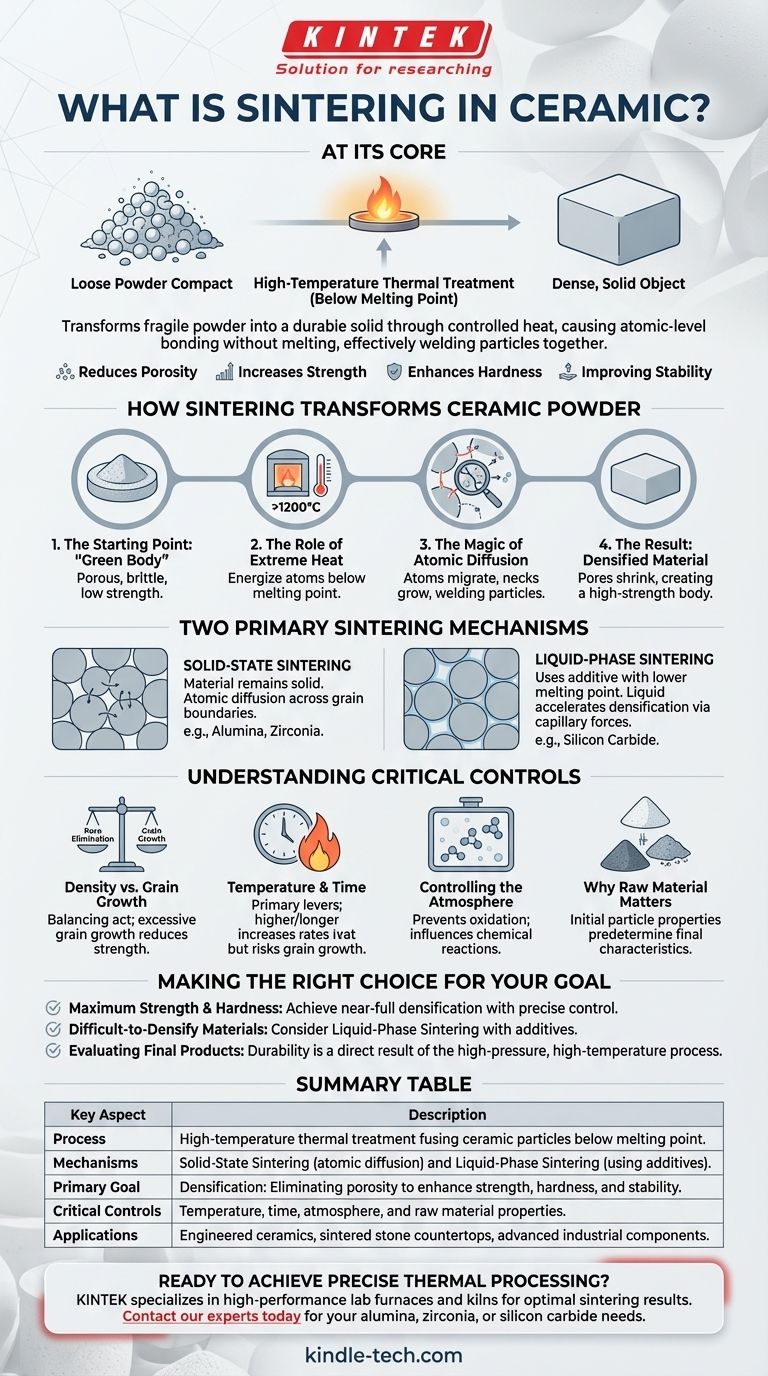

Cómo la sinterización transforma fundamentalmente el polvo cerámico

La sinterización no es simplemente secar o cocer; es un proceso sofisticado de transformación de materiales que determina las propiedades finales de la cerámica.

El punto de partida: el "cuerpo verde"

El proceso comienza con un "cuerpo verde", que es polvo cerámico (como sílice, arcilla o circonio) que ha sido prensado o moldeado con la forma deseada. En esta etapa, el objeto es poroso, frágil y tiene una resistencia mecánica muy baja.

El papel del calor extremo

El cuerpo verde se coloca en un horno y se calienta a una temperatura muy alta, a menudo superior a 1200°C. Crucialmente, esta temperatura se mantiene por debajo del punto de fusión del material. El objetivo no es licuar la cerámica, sino energizar sus átomos.

La magia de la difusión atómica

A estas temperaturas elevadas, los átomos en los puntos de contacto entre las partículas de polvo se vuelven altamente móviles. Comienzan a migrar, o difundirse, a través de los límites de las partículas adyacentes. Este movimiento hace que los cuellos entre las partículas crezcan, soldándolas eficazmente.

El resultado: un material densificado y de alta resistencia

A medida que las partículas se fusionan, los espacios vacíos (poros) entre ellas se encogen y se eliminan gradualmente. Este proceso, conocido como densificación, es el objetivo principal de la sinterización. El objeto resultante es un cuerpo sólido y no poroso con la alta resistencia, dureza y estabilidad térmica características de las cerámicas de ingeniería.

Los dos mecanismos principales de sinterización

El método exacto de sinterización depende del material cerámico específico que se esté procesando.

Sinterización en estado sólido

Esta es la forma más común, utilizada para materiales como la alúmina y la circonia. Todo el proceso ocurre mientras el material permanece en estado sólido. El transporte de material se produce exclusivamente por difusión atómica a través de los límites de grano de las partículas.

Sinterización en fase líquida

Este método se utiliza para materiales muy difíciles de densificar, como el carburo de silicio. Una pequeña cantidad de un aditivo se mezcla con el polvo cerámico primario. Este aditivo tiene un punto de fusión más bajo y forma un líquido a la temperatura de sinterización.

Este líquido moja las partículas sólidas y las une mediante fuerzas capilares, acelerando drásticamente el proceso de densificación antes de solidificarse al enfriarse.

Comprendiendo las compensaciones y los controles críticos

Optimizar el proceso de sinterización es esencial para lograr las propiedades físicas deseadas. Es un acto de equilibrio entre varios parámetros clave.

El equilibrio entre densidad y crecimiento de grano

Aunque el objetivo es eliminar los poros, dejar la cerámica a altas temperaturas durante demasiado tiempo puede hacer que los cristales individuales, o "granos", crezcan excesivamente. Los granos excesivamente grandes pueden crear tensiones internas y, de hecho, reducir la resistencia final y la tenacidad a la fractura del material.

El impacto de la temperatura y el tiempo

La temperatura y el tiempo son las palancas principales para controlar el proceso. Una temperatura más alta o una duración más larga aumentan la tasa de difusión y densificación, pero también aumentan el riesgo de un crecimiento de grano no deseado. Estos parámetros se diseñan cuidadosamente para cada material específico.

Controlando la atmósfera

El ambiente gaseoso dentro del horno puede influir en las reacciones químicas que ocurren durante la sinterización. A menudo se utiliza una atmósfera controlada (por ejemplo, gas inerte, vacío o gas reactivo) para prevenir la oxidación u otros efectos indeseables.

Por qué importa la materia prima

El proceso comienza con el polvo. El tamaño, la forma y la composición química de las partículas iniciales (incluidos materiales como sílice, feldespatos y pigmentos minerales) predeterminan las propiedades finales, como la dureza, la estabilidad química e incluso el color.

Tomando la decisión correcta para su objetivo

Comprender los principios de la sinterización le permite conectar las propiedades de un producto directamente con su proceso de fabricación.

- Si su enfoque principal es la máxima resistencia y dureza: El objetivo es lograr una densificación casi completa mientras se controla estrictamente el crecimiento de grano, lo que exige un control preciso sobre la temperatura, el tiempo y la atmósfera del ciclo de sinterización.

- Si trabaja con materiales difíciles de densificar: Considere la sinterización en fase líquida, ya que el aditivo adecuado puede mejorar drásticamente las tasas de densificación y desbloquear propiedades finales superiores que de otro modo serían inalcanzables.

- Si está evaluando un producto final (como una encimera de "piedra sinterizada"): Reconozca que su excepcional durabilidad, naturaleza no porosa y resistencia a las manchas son el resultado directo de este proceso de fusión a alta presión y alta temperatura.

En última instancia, dominar la ciencia de la sinterización es lo que transforma humildes polvos en algunos de los materiales más avanzados y resistentes de uso moderno.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Tratamiento térmico de alta temperatura que fusiona partículas cerámicas por debajo del punto de fusión. |

| Mecanismos | Sinterización en estado sólido (difusión atómica) y Sinterización en fase líquida (uso de aditivos). |

| Objetivo principal | Densificación: Eliminación de la porosidad para mejorar la resistencia, dureza y estabilidad. |

| Controles críticos | Temperatura, tiempo, atmósfera y propiedades de la materia prima. |

| Aplicaciones | Cerámicas de ingeniería, encimeras de piedra sinterizada, componentes industriales avanzados. |

¿Listo para lograr un procesamiento térmico preciso para sus materiales cerámicos? KINTEK se especializa en hornos de laboratorio y kilns de alto rendimiento diseñados para resultados óptimos de sinterización. Ya sea que trabaje con alúmina, circonia o carburo de silicio, nuestro equipo garantiza perfiles de temperatura y atmósferas controladas para una máxima densificación y rendimiento del material. Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden mejorar su proceso de sinterización cerámica.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad