En odontología, la sinterización es un proceso de tratamiento térmico fundamental que transforma un bloque poroso y quebradizo de material cerámico en una restauración final densa y de alta resistencia. Este proceso se asocia más comúnmente con el circonio, donde es responsable de la excepcional durabilidad y estética del material. Esencialmente, fusiona partículas cerámicas individuales sin fundirlas.

La sinterización no es simplemente cocción; es una transformación controlada con precisión. Este proceso es lo que convierte una forma fresada sobredimensionada y frágil en una corona, puente o pilar de implante dental fuerte, de tamaño preciso y clínicamente viable.

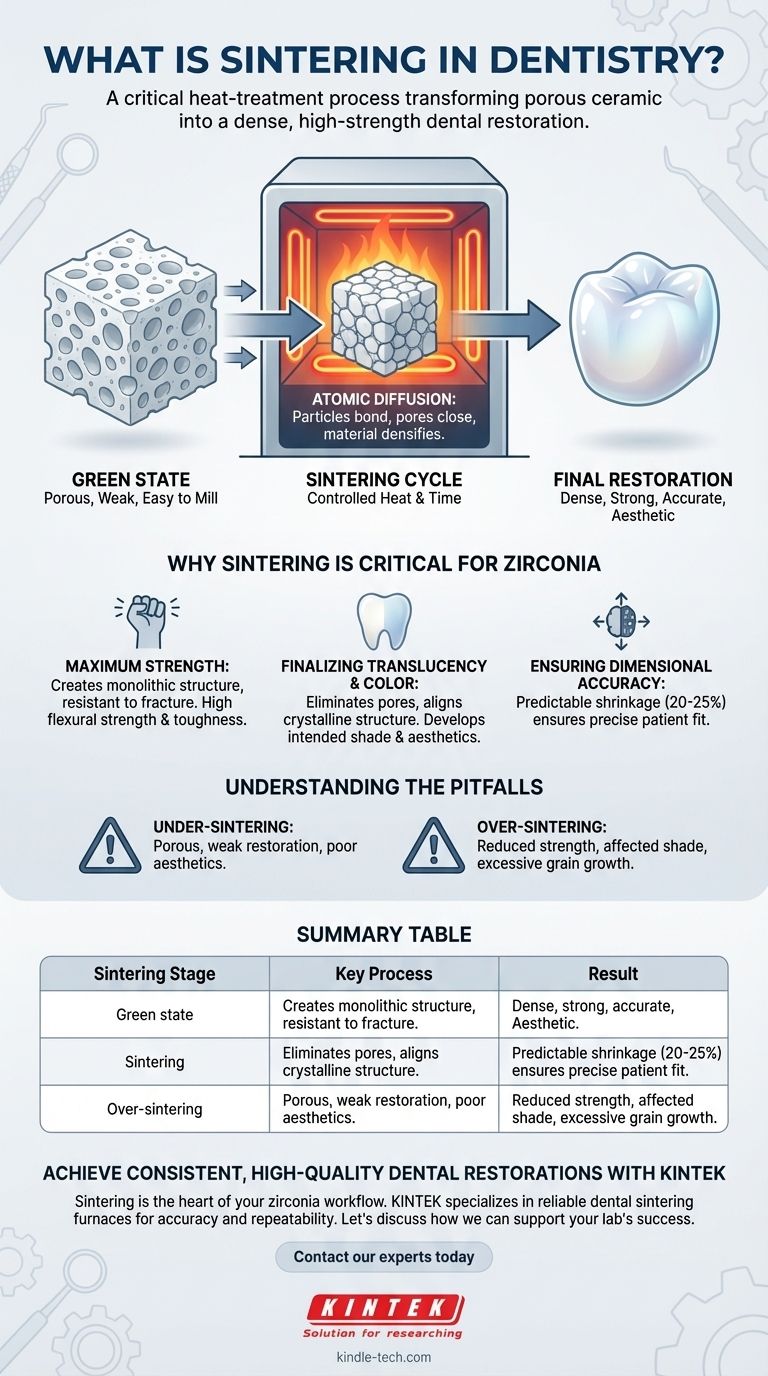

La Transformación: Del "Estado Verde" a la Forma Final

Para comprender la sinterización, primero debe comprender el estado inicial del material después de haber sido fresado por un sistema CAD/CAM.

¿Qué es el "Estado Verde"?

El "estado verde" se refiere al material antes de la sinterización. En esta etapa, el circonio es blando, poroso y se fresa fácilmente en una forma anatómica detallada.

Piense en ello como un bloque de polvo altamente compactado. Las partículas están presionadas juntas, pero aún no están fusionadas química o físicamente. Esto hace que el material sea débil e inadecuado para cualquier uso clínico.

El Papel del Calor y el Tiempo

La restauración en estado verde se coloca en un horno especializado de alta temperatura. El horno sigue un programa de calentamiento preciso, conocido como ciclo de sinterización.

A medida que aumenta la temperatura, las partículas cerámicas individuales comienzan a unirse en sus puntos de contacto. Este proceso, impulsado por la difusión atómica, elimina los poros entre las partículas.

El Resultado: Densificación y Contracción

El resultado principal de la sinterización es la densificación. A medida que se eliminan los vacíos entre las partículas, el material se vuelve increíblemente denso y sólido.

Esta densificación hace que la restauración se contraiga de manera predecible. El circonio generalmente se contrae entre un 20 y un 25%. Esta contracción es un factor conocido, y el software de diseño agranda automáticamente el diseño de la restauración inicial para compensar perfectamente.

Por Qué la Sinterización es Fundamental para el Circonio

La sinterización es el paso que desbloquea las propiedades del material que hacen del circonio una piedra angular de la odontología restauradora moderna.

Lograr la Máxima Resistencia

La fusión de partículas crea una estructura monolítica que es altamente resistente a la fractura. La sinterización es directamente responsable de la alta resistencia a la flexión y la tenacidad a la fractura del circonio, lo que permite su uso en puentes de tramo largo y restauraciones en áreas de alto estrés.

Finalización de la Translucidez y el Color

El proceso también tiene un gran impacto en la estética. En el estado verde, el circonio es completamente opaco. La sinterización reduce la dispersión de la luz al eliminar los poros y alinear la estructura cristalina del material.

Esto es lo que desarrolla la translucidez final y permite que los iones de color previamente aplicados expresen el tono dental deseado.

Garantizar la Precisión Dimensional

El éxito de todo el flujo de trabajo digital depende de una contracción predecible. Un ciclo de sinterización preciso garantiza que la restauración final se contraiga a las dimensiones exactas especificadas en el diseño digital, lo que garantiza un ajuste preciso para el paciente.

Comprender las Trampas y las Compensaciones

El ciclo de sinterización es un equilibrio delicado entre temperatura, velocidad de calentamiento y tiempo. Desviarse de los parámetros validados por el fabricante puede comprometer gravemente la restauración final.

El Riesgo de Sub-Sinterización

Si la temperatura es demasiado baja o el tiempo de mantenimiento es demasiado corto, el material no se densificará por completo. Esto da como resultado una restauración porosa y débil con una estética deficiente que es muy susceptible a fallas prematuras.

El Riesgo de Sobre-Sinterización

Si la temperatura es demasiado alta o el tiempo de mantenimiento es demasiado largo, puede provocar un crecimiento excesivo de los granos dentro de la microestructura del circonio. Esto puede reducir paradójicamente la resistencia e impactar negativamente la translucidez y el tono del material.

Contaminación e Imprecisión

Un horno contaminado o mal calibrado también puede arruinar el resultado. Los residuos dentro del horno pueden decolorar la restauración, mientras que una temperatura imprecisa puede provocar una sub- o sobre-sinterización, destruyendo la integridad y el ajuste de la restauración.

Tomar la Decisión Correcta para Resultados Predecibles

Dominar el proceso de sinterización significa seguir protocolos validados con precisión para garantizar resultados consistentes y de alta calidad.

- Si su enfoque principal es la resistencia y la longevidad: Utilice siempre el ciclo de sinterización exacto recomendado por el fabricante del circonio para ese material específico.

- Si su enfoque principal es la estética óptima: Asegúrese de que su horno esté limpio y calibrado con regularidad, ya que la precisión de la temperatura afecta directamente el tono y la translucidez finales.

- Si su enfoque principal es la eficiencia: Solo utilice ciclos de sinterización "rápidos" si están explícitamente validados por el fabricante para la pastilla de circonio específica que está utilizando.

En última instancia, comprender la sinterización le permite controlar las propiedades finales de sus restauraciones cerámicas, convirtiendo un diseño digital en un éxito clínico.

Tabla Resumen:

| Etapa de Sinterización | Proceso Clave | Resultado |

|---|---|---|

| Estado Verde | Bloque de circonio fresado, poroso y débil | Fácil de moldear, pero no utilizable clínicamente |

| Ciclo de Sinterización | Calentamiento en un horno especializado (difusión atómica) | Las partículas se unen, los poros se cierran, el material se densifica |

| Restauración Final | Contracción predecible del 20-25%, desarrollo del tono | Restauración densa, fuerte, precisa y estética |

Logre restauraciones dentales consistentes y de alta calidad con KINTEK.

La sinterización es el corazón de su flujo de trabajo de circonio, y la precisión no es negociable. KINTEK se especializa en equipos para laboratorios dentales, incluidos hornos de sinterización confiables diseñados para la precisión y la repetibilidad. Ya sea que su enfoque sea la máxima resistencia, la estética perfecta o la producción eficiente, el equipo adecuado garantiza que sus restauraciones cumplan con los más altos estándares clínicos en todo momento.

Hablemos sobre cómo podemos apoyar el éxito de su laboratorio. Contacte a nuestros expertos hoy mismo para encontrar la solución de sinterización perfecta para sus materiales de circonio y necesidades de flujo de trabajo específicos.

Guía Visual

Productos relacionados

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafización al vacío de grafito de alta temperatura horizontal

La gente también pregunta

- ¿Cuánto se tarda en fabricar dientes de zirconia? Desde el mismo día hasta 2 semanas

- ¿Se puede reparar un diente de porcelana roto? Una guía para soluciones dentales duraderas

- ¿Qué es la sinterización en odontología? La clave para restauraciones dentales fuertes y estéticas

- ¿La porcelana necesita cocción? Descubra el proceso esencial para la verdadera resistencia de la porcelana

- ¿De qué está hecha la cerámica dental? Descubre la ciencia detrás de unos dientes fuertes y hermosos

- ¿Cuáles son los materiales utilizados en la cerámica dental? Elegir el material adecuado para resistencia y estética

- ¿A qué temperatura llega un horno de sinterización dental? Descubra la clave para restauraciones perfectas

- ¿Cuáles son los diferentes tipos de sistemas de calibración de temperatura utilizados en los hornos de porcelana? Garantice la precisión para cada tipo de cerámica