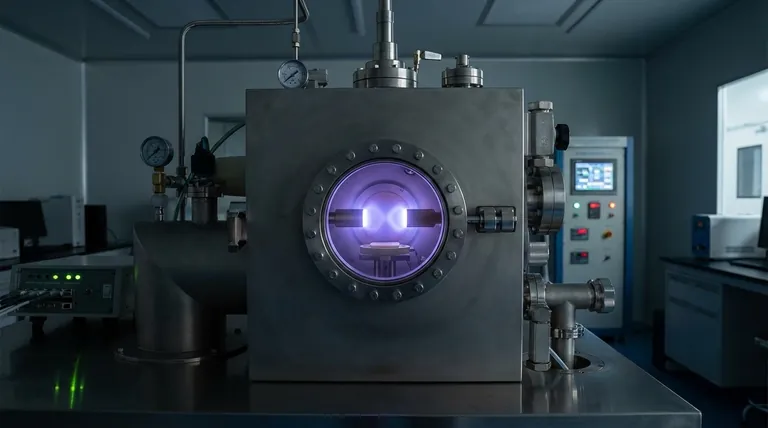

En términos sencillos, la atmósfera de pulverización catódica es el gas específico introducido intencionalmente en una cámara de vacío para que funcione el proceso de pulverización catódica. Después de eliminar el aire y los contaminantes no deseados para crear un vacío, se introduce un gas de proceso —típicamente un gas inerte como el argón— en la cámara. Este gas se ioniza luego para crear un plasma, que proporciona los iones de alta energía necesarios para bombardear un material objetivo y depositar una película delgada sobre un sustrato.

La atmósfera de pulverización catódica no es un entorno pasivo; es el medio activo que se convierte en plasma. La elección del gas es un parámetro de control crítico que determina directamente la eficiencia del proceso de pulverización catódica y la composición química de la película final depositada.

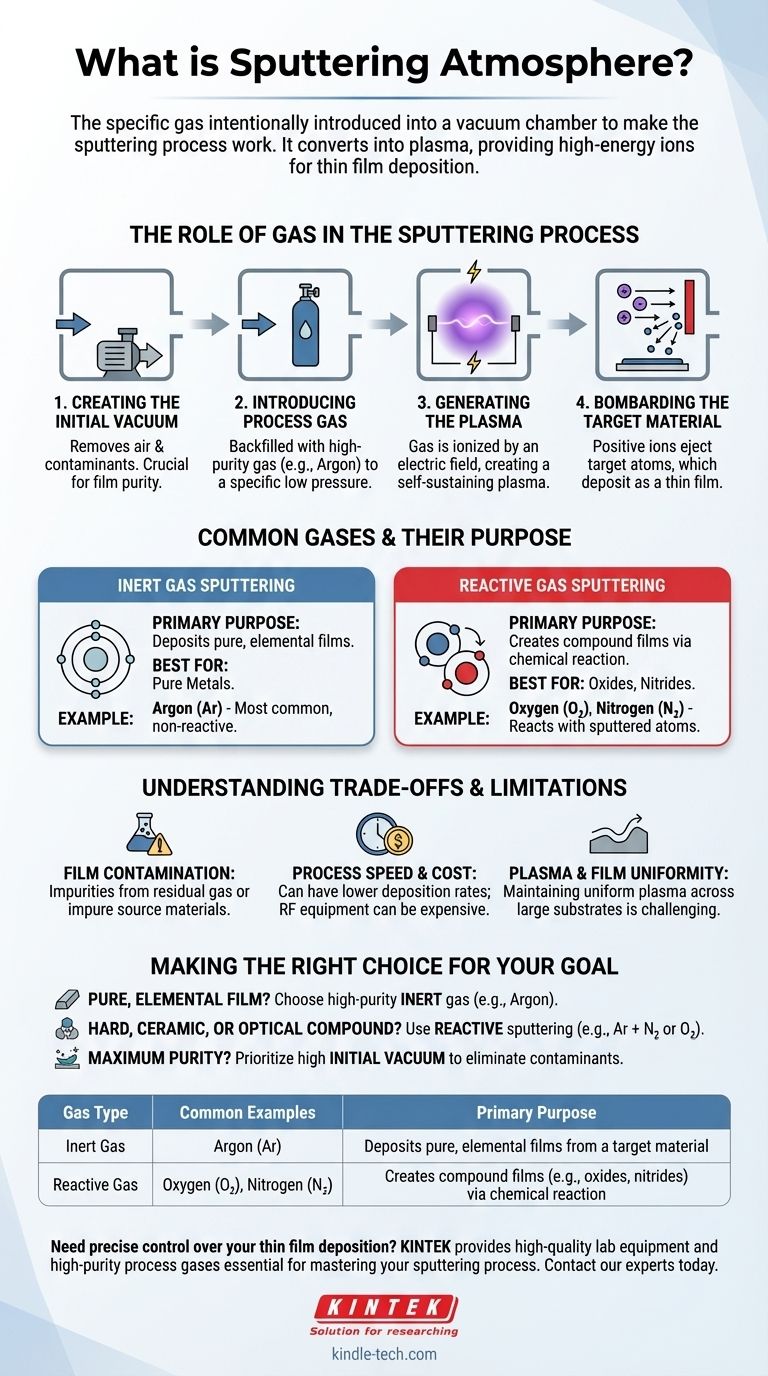

El papel del gas en el proceso de pulverización catódica

Para comprender la atmósfera de pulverización catódica, primero debe comprender su función dentro de la secuencia de deposición. El proceso es una cadena de eventos cuidadosamente controlada donde el gas es el eslabón esencial.

Creación del vacío inicial

Antes de que pueda ocurrir cualquier deposición, la cámara se bombea hasta alcanzar un alto vacío. Este primer paso crucial elimina el aire ambiente, el vapor de agua y otras partículas. No eliminar estos contaminantes es una fuente principal de impurezas en la película final.

Introducción del gas de proceso

Una vez que se logra un vacío suficiente, la atmósfera de pulverización catódica se crea introduciendo un gas de proceso de alta pureza. La cámara se rellena a una presión específica y baja. Esta presión es un equilibrio delicado: si es demasiado baja, no habrá suficientes átomos de gas para mantener un plasma estable; si es demasiado alta, las partículas pulverizadas chocarán con demasiada frecuencia, impidiendo que lleguen al sustrato de manera eficiente.

Generación del plasma

Se aplica un fuerte campo eléctrico dentro de la cámara. Los electrones libres, acelerados por este campo, chocan con los átomos del gas de proceso. Estas colisiones son lo suficientemente energéticas como para arrancar electrones de los átomos de gas, creando iones cargados positivamente y más electrones libres. Este efecto en cascada da como resultado un plasma auto-sostenible y brillante, el estado ionizado de la atmósfera de pulverización catódica.

Bombardeo del material objetivo

Los iones cargados positivamente del plasma son acelerados por el campo eléctrico y bombardean la superficie del material fuente, conocido como "objetivo". Cada impacto actúa como una colisión microscópica de bolas de billar, transfiriendo impulso y desprendiendo átomos del objetivo. Estos átomos eyectados viajan luego a través de la cámara y se depositan sobre el sustrato, construyendo la película delgada átomo por átomo.

Gases comunes y su propósito

La elección del gas es una decisión estratégica basada en el resultado deseado de la película.

Pulverización catódica con gas inerte

El método más común utiliza un gas inerte, siendo el Argón (Ar) el favorito abrumador. Ofrece el mejor equilibrio de masa atómica para una transferencia de energía eficiente, un costo relativamente bajo y ser químicamente no reactivo. Esto asegura que la película depositada tenga la misma composición química que el material objetivo, creando una película pura.

Pulverización catódica con gas reactivo

Para crear películas compuestas, se utiliza una técnica llamada pulverización reactiva. Esto implica agregar un gas "reactivo", como Nitrógeno (N₂) u Oxígeno (O₂), a la atmósfera principal de gas inerte. Los iones del gas reactivo no solo bombardean el objetivo, sino que también reaccionan químicamente con los átomos pulverizados a medida que se depositan en el sustrato. Esto permite la formación de materiales como nitruro de titanio (TiN) u óxido de aluminio (Al₂O₃) a partir de un objetivo de metal puro.

Comprensión de las ventajas y limitaciones

La atmósfera de pulverización catódica y el proceso en sí tienen limitaciones inherentes que deben gestionarse.

Contaminación de la película

Aunque la pulverización catódica es un proceso muy limpio, la contaminación es una preocupación constante. Las impurezas pueden surgir de gases residuales que quedan después de un bombeo de vacío incompleto o del propio gas de proceso si no es de alta pureza. Los contaminantes también pueden estar presentes en el material objetivo fuente.

Velocidad y costo del proceso

La pulverización catódica puede tener una tasa de deposición relativamente baja en comparación con otros métodos como la evaporación térmica. El equipo, especialmente las fuentes de alimentación de radiofrecuencia (RF) necesarias para materiales aislantes, también puede ser más caro que las fuentes de CC simples.

Uniformidad del plasma y de la película

En sustratos grandes, puede ser un desafío mantener una densidad de plasma perfectamente uniforme en toda la superficie del objetivo. Esta falta de uniformidad puede conducir a variaciones en la tasa de pulverización, lo que resulta en una película más gruesa en algunas áreas y más delgada en otras.

Tomar la decisión correcta para su objetivo

La atmósfera de pulverización catódica es un parámetro fundamental que usted controla para lograr las propiedades deseadas de la película.

- Si su enfoque principal es una película elemental pura: Su mejor opción es un gas inerte de alta pureza como el argón para asegurar que no ocurran reacciones químicas no deseadas.

- Si su enfoque principal es una película compuesta dura, cerámica u óptica: Necesitará usar pulverización reactiva, mezclando cuidadosamente un gas reactivo como nitrógeno u oxígeno en la atmósfera de argón.

- Si su enfoque principal es la máxima pureza y calidad de la película: Su prioridad debe ser lograr un alto vacío inicial para eliminar los contaminantes antes de introducir el gas de pulverización.

En última instancia, dominar la atmósfera de pulverización catódica es clave para controlar las propiedades de su película delgada.

Tabla resumen:

| Tipo de gas | Ejemplos comunes | Propósito principal |

|---|---|---|

| Gas inerte | Argón (Ar) | Deposita películas elementales puras a partir de un material objetivo |

| Gas reactivo | Oxígeno (O₂), Nitrógeno (N₂) | Crea películas compuestas (p. ej., óxidos, nitruros) mediante reacción química |

¿Necesita un control preciso sobre la deposición de su película delgada? La atmósfera de pulverización catódica es un parámetro crítico para lograr las propiedades deseadas de la película, ya sea que requiera recubrimientos elementales de alta pureza o películas compuestas complejas. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad —incluidos componentes de vacío y gases de proceso de alta pureza— esenciales para dominar su proceso de pulverización catódica. Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar las necesidades específicas de películas delgadas de su laboratorio y mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación