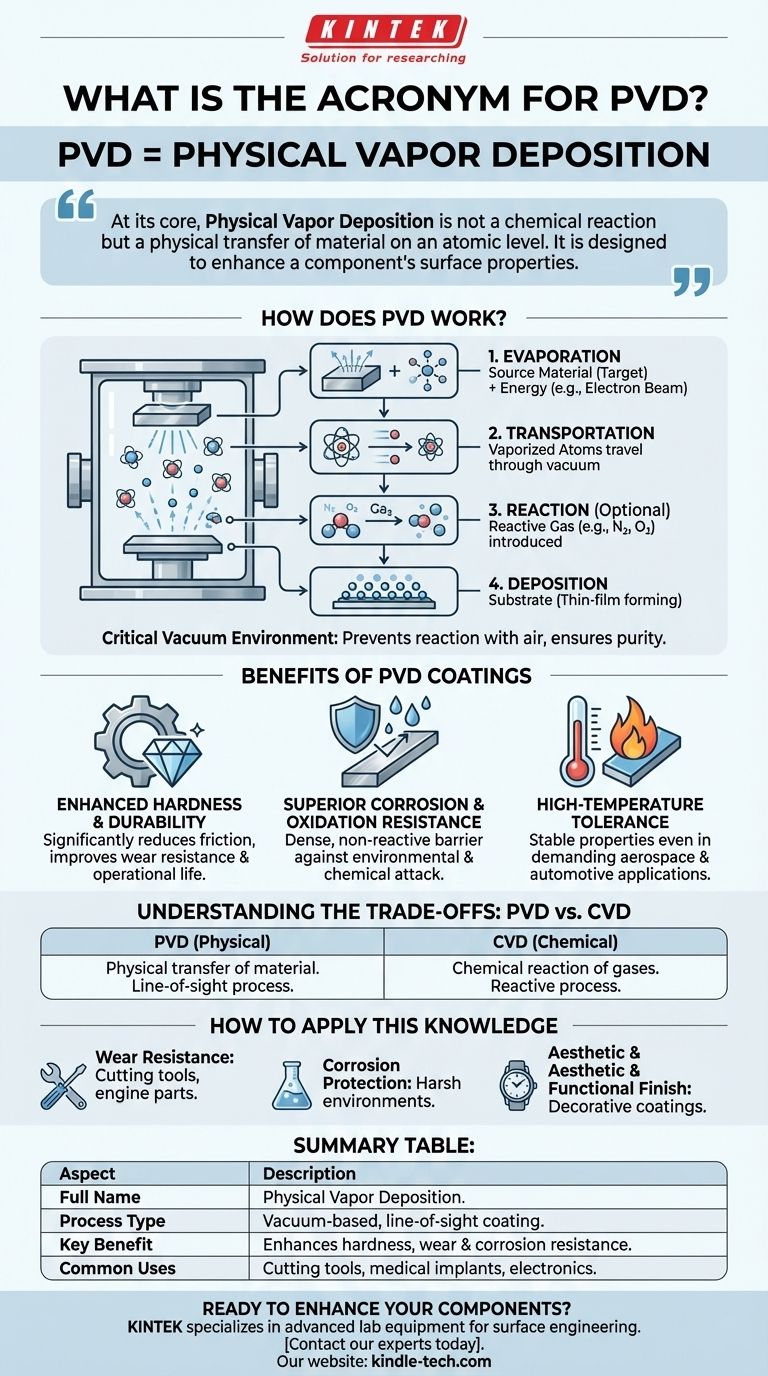

El acrónimo PVD significa Deposición Física de Vapor (Physical Vapor Deposition). Es una familia de procesos de recubrimiento basados en vacío donde un material sólido se vaporiza, se transporta a través del vacío y luego se deposita sobre un sustrato como un recubrimiento de película delgada de alto rendimiento.

En esencia, la Deposición Física de Vapor no es una reacción química, sino una transferencia física de material a nivel atómico. Está diseñada para mejorar las propiedades superficiales de un componente, como la dureza, la resistencia al desgaste y la resistencia a la corrosión, sin alterar el material subyacente.

¿Cómo funciona la Deposición Física de Vapor?

La PVD es fundamentalmente un proceso de línea de visión que tiene lugar dentro de una cámara de vacío controlada. Este entorno es crítico para asegurar la pureza y la calidad del recubrimiento final.

El entorno crítico de vacío

Todo el proceso se lleva a cabo bajo vacío para evitar que el material de recubrimiento vaporizado reaccione o sea dispersado por partículas en el aire, como oxígeno o nitrógeno. Esto asegura que los átomos viajen sin impedimentos desde la fuente hasta el sustrato objetivo.

El material de origen

El proceso comienza con un material precursor sólido, a menudo llamado "objetivo". Este es el material que finalmente formará el recubrimiento de película delgada en el componente final.

Las etapas clave de la deposición

Aunque existen muchas variaciones de PVD, el proceso generalmente sigue cuatro etapas distintas:

- Evaporación: Se aplica energía al material de origen sólido para vaporizarlo, liberando átomos de su superficie. Esto se puede lograr mediante métodos como bombardearlo con un haz de electrones o iones.

- Transporte: Los átomos vaporizados viajan a través de la cámara de vacío desde la fuente hasta el sustrato.

- Reacción: En algunos casos, se introduce un gas reactivo (como nitrógeno u oxígeno) en la cámara, permitiendo que los átomos que viajan reaccionen y formen compuestos específicos.

- Deposición: Los átomos llegan al sustrato y se condensan, formando una película delgada, densa y altamente adherente en la superficie del componente.

¿Cuáles son los beneficios de los recubrimientos PVD?

Los ingenieros y diseñadores especifican los recubrimientos PVD para mejorar fundamentalmente las características superficiales de una pieza. Las películas resultantes ofrecen ventajas significativas en el rendimiento.

Mayor dureza y durabilidad

Los recubrimientos PVD son extremadamente duros y pueden reducir significativamente la fricción en las piezas móviles. Esto se traduce directamente en una mayor resistencia al desgaste y una vida útil más larga para el componente.

Resistencia superior a la corrosión y oxidación

La película depositada crea una barrera densa y no reactiva entre el sustrato y su entorno. Este escudo protege el material subyacente de la corrosión, la oxidación y el ataque químico.

Tolerancia a altas temperaturas

Muchos recubrimientos PVD son altamente estables y pueden mantener sus propiedades protectoras incluso cuando se exponen a altas temperaturas, lo que los hace adecuados para aplicaciones exigentes en las industrias aeroespacial, automotriz y de herramientas.

Comprendiendo las ventajas y desventajas y el contexto

Aunque potente, la PVD no es una solución universal. Comprender su relación con otros procesos, como la Deposición Química de Vapor (CVD), es clave para apreciar sus aplicaciones específicas.

PVD vs. CVD: Una diferencia fundamental

La distinción principal está en el nombre. La Deposición Física de Vapor implica la transferencia física de un material. En contraste, la Deposición Química de Vapor (CVD) implica la introducción de gases precursores en una cámara que reaccionan con el sustrato para formar un nuevo material en su superficie.

La evolución de la PVD

El concepto central de la PVD se conoce desde hace más de un siglo, pero los avances modernos han creado muchos subprocesos especializados. Tecnologías como la PVD asistida por plasma (PAPVD) utilizan plasma para mejorar aún más el proceso de recubrimiento, lo que lleva a una adhesión y propiedades de película aún mejores.

Cómo aplicar este conocimiento

Comprender el propósito de la PVD le ayuda a identificar cuándo es la solución de ingeniería de superficies adecuada para un objetivo específico.

- Si su enfoque principal es la resistencia al desgaste y la reducción de la fricción: La PVD es una excelente opción para endurecer superficies en herramientas de corte, componentes de motores e implantes médicos.

- Si su enfoque principal es la protección contra la corrosión: La PVD proporciona una barrera robusta e inerte ideal para proteger componentes en condiciones ambientales o químicas adversas.

- Si su enfoque principal es un acabado estético y funcional específico: La PVD puede crear recubrimientos decorativos duraderos en una variedad de colores y acabados para productos de consumo como relojes, grifos y productos electrónicos.

En última instancia, la Deposición Física de Vapor es una tecnología versátil que permite a los ingenieros adaptar con precisión la superficie de un material para cumplir con los requisitos de rendimiento más exigentes.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Nombre completo | Deposición Física de Vapor |

| Tipo de proceso | Recubrimiento basado en vacío, de línea de visión |

| Beneficio clave | Mejora la dureza, la resistencia al desgaste y a la corrosión |

| Usos comunes | Herramientas de corte, implantes médicos, electrónica de consumo |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies. Nuestra experiencia puede ayudarle a seleccionar las soluciones PVD adecuadas para mejorar la durabilidad, la resistencia a la corrosión y el rendimiento para sus necesidades de laboratorio o fabricación. ¡Contacte a nuestros expertos hoy mismo para discutir su proyecto!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura