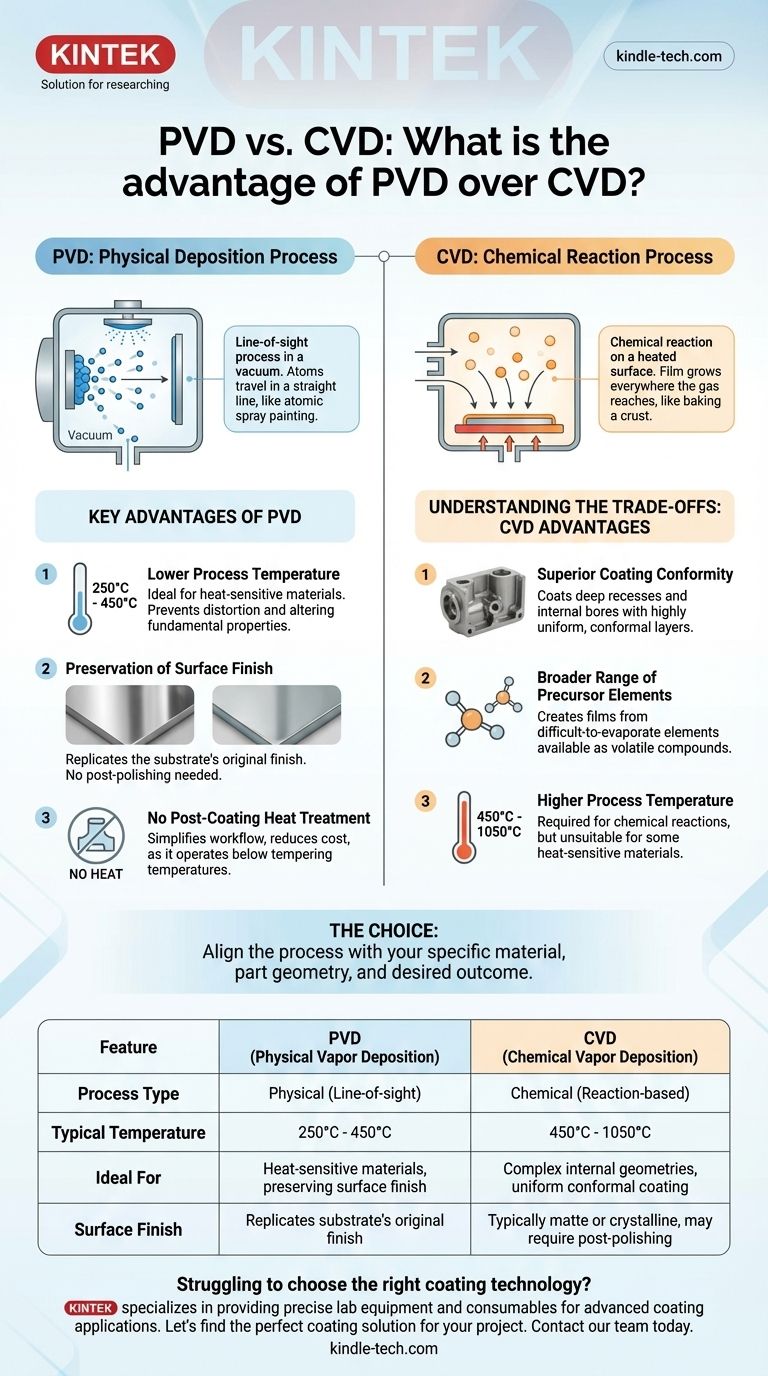

La principal ventaja de PVD sobre CVD es su temperatura de proceso significativamente más baja. Esto permite que la Deposición Física de Vapor (PVD) recubra materiales termosensibles sin alterar sus propiedades fundamentales ni causar distorsión, al mismo tiempo que preserva el acabado superficial original de la pieza.

La elección entre PVD y CVD no se trata de encontrar una tecnología universalmente "mejor", sino de alinear el proceso con su material específico, geometría de la pieza y resultado deseado. El proceso físico de PVD es ideal para aplicaciones de baja temperatura, mientras que el proceso químico de CVD sobresale en el recubrimiento de superficies complejas y sin línea de visión.

La distinción fundamental del proceso

Para comprender las ventajas de cada método, primero debemos analizar cómo funcionan. La diferencia central entre PVD y CVD dicta todas las demás características de rendimiento, desde la temperatura hasta el acabado de la superficie.

PVD: Un proceso de deposición física

PVD es un proceso de línea de visión que ocurre en vacío. Un material fuente sólido se vaporiza por medios físicos (como la pulverización con iones o la evaporación con calor), y los átomos resultantes viajan en línea recta para depositarse sobre el sustrato.

Piense en ello como una forma de pintura en aerosol a nivel atómico. La "pintura" (los átomos vaporizados) solo puede adherirse a las superficies que puede "ver" directamente desde la fuente.

CVD: Un proceso de reacción química

La Deposición Química de Vapor (CVD), por el contrario, se basa en una reacción química. Se introducen precursores químicos gaseosos en una cámara donde reaccionan sobre una superficie de sustrato calentada, formando una película sólida.

Esto es más como hornear una costra en una hogaza de pan. El calor del propio sustrato impulsa la reacción, lo que hace que la película "crezca" directamente sobre la superficie donde el gas pueda llegar.

Ventajas clave de PVD en la práctica

La naturaleza física de PVD conduce a varias ventajas operativas distintas.

Menor temperatura de proceso

Los procesos PVD suelen operar a temperaturas mucho más bajas, generalmente entre 250°C y 450°C.

Por el contrario, CVD requiere temperaturas significativamente más altas —a menudo entre 450°C y 1050°C— para iniciar las reacciones químicas necesarias. Este calor hace que CVD sea inadecuado para materiales como aceros para herramientas endurecidos, aluminio o polímeros que se ablandarían, dañarían o deformarían.

Preservación del acabado superficial

PVD replica fielmente el acabado superficial original del sustrato. Si recubre una pieza altamente pulida con PVD, el resultado será un recubrimiento altamente pulido.

CVD, debido a su proceso de crecimiento químico, generalmente resulta en un acabado mate o cristalino. Lograr un aspecto pulido con una pieza recubierta con CVD requiere un post-procesamiento costoso y que consume mucho tiempo.

Sin tratamiento térmico posterior al recubrimiento

Debido a que PVD opera por debajo de la temperatura de templado de la mayoría de los aceros, las piezas no requieren un tratamiento térmico posterior para restaurar su dureza o propiedades mecánicas. Esto simplifica el flujo de trabajo de fabricación y reduce los costos.

Comprendiendo las compensaciones: Cuándo considerar CVD

Si bien la baja temperatura de PVD es una gran ventaja, no es la solución adecuada para todos los problemas. Las características únicas de CVD lo hacen superior para ciertas aplicaciones.

La limitación de la línea de visión

El principal inconveniente de PVD es que es un proceso de línea de visión. No puede recubrir eficazmente huecos profundos, orificios internos o las superficies ocultas de piezas complejas.

Conformidad superior del recubrimiento

CVD sobresale donde PVD falla. Debido a que utiliza un gas que puede fluir a cualquier espacio abierto, CVD puede depositar un recubrimiento altamente uniforme (conforme) en todas las superficies de una pieza compleja, tanto internas como externas.

Mayor rango de elementos precursores

CVD puede crear películas a partir de elementos que son difíciles de evaporar o pulverizar, pero que están fácilmente disponibles como compuestos químicos volátiles. Esto abre un rango diferente de posibles químicas de recubrimiento en comparación con PVD.

Tomando la decisión correcta para su objetivo

Seleccionar la tecnología correcta requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es recubrir materiales termosensibles: PVD es la elección clara debido a su baja temperatura de funcionamiento, lo que evita daños a sustratos como aceros endurecidos o aluminio.

- Si su enfoque principal es preservar un acabado de alto pulido o decorativo: PVD es superior porque replica directamente la textura superficial original sin necesidad de post-pulido.

- Si su enfoque principal es recubrir geometrías internas complejas: CVD es la única opción viable, ya que sus precursores gaseosos pueden alcanzar todas las superficies, a diferencia de la deposición de línea de visión de PVD.

- Si su enfoque principal es lograr el recubrimiento más uniforme en una pieza intrincada: La capacidad de CVD para crear capas altamente conformes en todas las superficies expuestas lo convierte en la mejor tecnología.

Comprender estas diferencias fundamentales le permite seleccionar la tecnología de recubrimiento precisa que se alinea perfectamente con su material, geometría y requisitos de rendimiento.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Físico (Línea de visión) | Químico (Basado en reacción) |

| Temperatura típica | 250°C - 450°C | 450°C - 1050°C |

| Ideal para | Materiales termosensibles, preservación del acabado superficial | Geometrías internas complejas, recubrimiento uniforme y conforme |

| Acabado superficial | Replica el acabado original del sustrato | Típicamente mate o cristalino, puede requerir post-pulido |

¿Tiene dificultades para elegir la tecnología de recubrimiento adecuada para su equipo o componentes de laboratorio? La elección entre PVD y CVD es fundamental para proteger sus materiales y lograr el rendimiento deseado. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para aplicaciones de recubrimiento avanzadas. Nuestros expertos pueden ayudarle a navegar por estas decisiones complejas para garantizar resultados óptimos para sus materiales y geometrías de piezas específicas.

Encontremos la solución de recubrimiento perfecta para su proyecto. Contacte a nuestro equipo hoy a través de nuestro sencillo formulario para discutir sus requisitos y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado