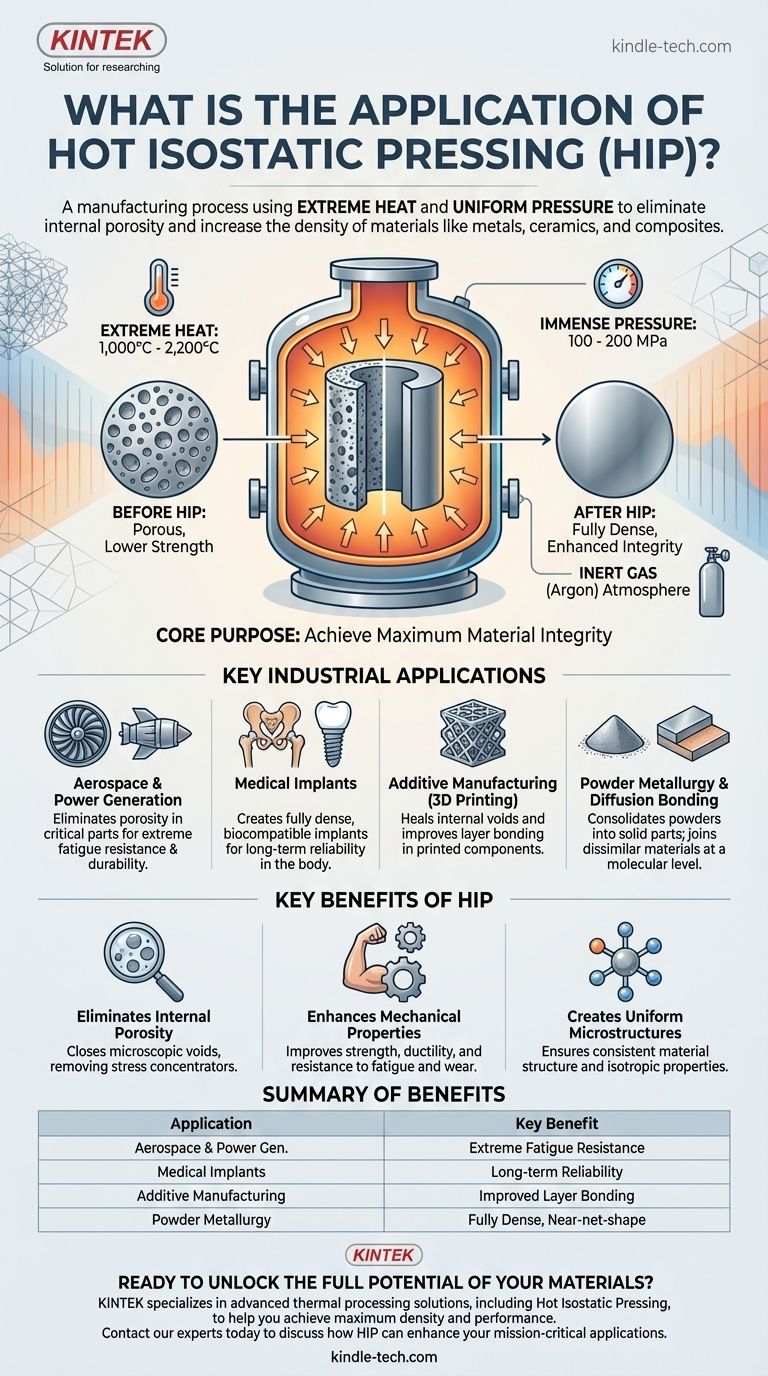

En resumen, el prensado isostático en caliente (HIP) es un proceso de fabricación utilizado para eliminar la porosidad interna y aumentar la densidad de materiales como metales, cerámicas y compuestos. Sus aplicaciones principales se encuentran en industrias donde el fallo de los componentes no es una opción, como la creación de piezas para la industria aeroespacial, implantes médicos y generación de energía, además de mejorar la calidad de los componentes fabricados mediante adición (impresión 3D).

El propósito central del prensado isostático en caliente es lograr la máxima integridad del material. Al someter las piezas a calor extremo y presión uniforme, elimina los vacíos internos microscópicos que comprometen la resistencia, la durabilidad y la vida útil por fatiga, lo que lo hace esencial para aplicaciones críticas y de alto rendimiento.

¿Qué Problema Resuelve el Prensado Isostático en Caliente?

En esencia, el HIP es un proceso correctivo y de mejora. Se dirige a los defectos inherentes que pueden introducirse durante el moldeo, la sinterización o la impresión 3D, transformando una pieza estándar en una de alto rendimiento.

Eliminación de la Porosidad Interna

La mayoría de los procesos de fabricación de metales, especialmente el moldeo y la impresión 3D, pueden dejar diminutos vacíos o poros internos. Estos espacios microscópicos actúan como concentradores de tensión y son los puntos principales donde pueden iniciarse y propagarse grietas, lo que provoca el fallo del componente.

El HIP cierra y suelda físicamente estos vacíos internos aplicando una presión uniforme desde todas las direcciones. Esto crea un material homogéneo y totalmente denso.

Mejora de las Propiedades Mecánicas

Al eliminar la porosidad, el HIP mejora drásticamente las características mecánicas de un componente. El material se vuelve más fuerte, más dúctil y significativamente más resistente a la fatiga y al desgaste.

Esta mejora permite que los componentes soporten entornos operativos más exigentes y tengan una vida útil más larga y fiable.

Creación de Microestructuras Uniformes

Para procesos como la impresión 3D de metales, el HIP ayuda a resolver problemas como la mala adhesión de las capas y la estructura inconsistente del material. La combinación de calor y presión fomenta la difusión entre los granos y capas del material, lo que da como resultado una microestructura uniforme e isotrópica.

Aplicaciones Industriales Clave en Detalle

Los beneficios del HIP lo hacen indispensable en una variedad de industrias de alto riesgo donde el rendimiento del material es primordial.

Aeroespacial y Generación de Energía

En estos sectores, componentes como álabes de turbina, carcasas de motor y piezas estructurales operan bajo temperaturas extremas y estrés mecánico. El HIP se utiliza para densificar piezas moldeadas y fabricadas mediante adición, asegurando que posean la resistencia a la fatiga y la durabilidad necesarias para prevenir fallos catastróficos.

Dispositivos Médicos y Biomédicos

Los implantes médicos, como las caderas artificiales y los dispositivos dentales, deben ser biocompatibles e increíblemente duraderos. El HIP se aplica a estos dispositivos para eliminar cualquier vacío interno que pueda convertirse en un punto de fallo durante toda la vida útil dentro del cuerpo humano.

Fabricación Aditiva (Impresión 3D)

El HIP es un paso posprocesamiento crítico para muchas piezas metálicas impresas en 3D. Repara la porosidad inherente al proceso de impresión, mejora la unión de las capas y alivia las tensiones internas, transformando un objeto impreso en un componente de ingeniería funcional y de alta resistencia.

Metalurgia de Polvos y Unión por Difusión

El HIP es también un método de fabricación primario. Puede consolidar polvos metálicos o cerámicos en una pieza totalmente sólida y de forma casi neta, un proceso conocido como metalurgia de polvos.

Además, se puede utilizar para la unión por difusión, donde el proceso une dos o más materiales disímiles a nivel molecular sin necesidad de adhesivos o sujetadores.

Comprender el Proceso Central

La eficacia del HIP proviene de su combinación única de variables de proceso.

El Papel del Calor y la Presión

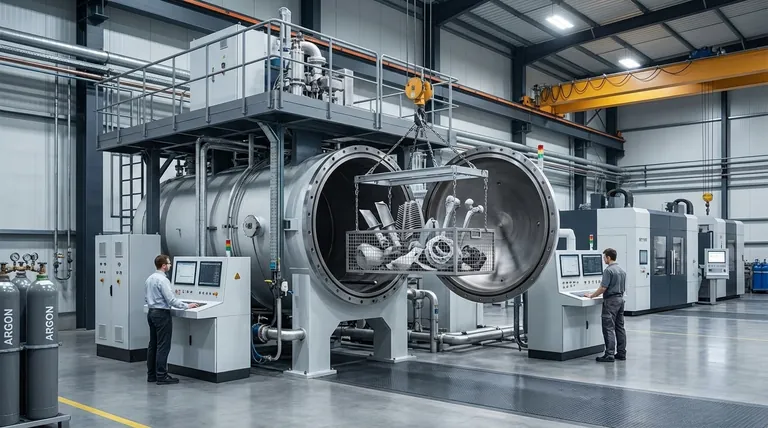

Un componente se coloca dentro de un recipiente de contención de alta presión. El recipiente se calienta a temperaturas extremadamente altas, a menudo entre 1.000 °C y 2.200 °C, lo que ablanda el material y lo hace más maleable.

Simultáneamente, el recipiente se llena con un gas que aplica una presión inmensa y uniforme (típicamente 100-200 MPa) a la superficie del componente desde todas las direcciones.

El Uso de un Gas Inerte

Se utiliza un gas inerte, comúnmente argón, como medio de transferencia de presión. Esto es fundamental porque evita cualquier reacción química u oxidación con el material del componente a temperaturas elevadas, asegurando que la química de la pieza permanezca inalterada.

Tomar la Decisión Correcta para su Objetivo

Decidir si utilizar el HIP depende totalmente de los requisitos de rendimiento y los riesgos de fallo asociados a su componente.

- Si su enfoque principal es la fiabilidad en misiones críticas: El HIP es un paso esencial para componentes en aplicaciones aeroespaciales, energéticas o médicas donde el fallo podría tener graves consecuencias.

- Si su enfoque principal es optimizar las piezas fabricadas mediante adición: Considere el HIP como una etapa de posprocesamiento necesaria para transformar objetos metálicos impresos en 3D en componentes de grado de ingeniería reales.

- Si su enfoque principal es crear piezas sólidas a partir de polvos o unir materiales únicos: El HIP es un potente método de fabricación primario para producir componentes totalmente densos y ensamblajes complejos multimateriales.

En última instancia, el prensado isostático en caliente sirve como una herramienta poderosa para desbloquear todo el potencial teórico de un material.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Aeroespacial y Generación de Energía | Elimina la porosidad en álabes de turbina y piezas de motor para una resistencia extrema a la fatiga. |

| Implantes Médicos | Crea implantes totalmente densos y biocompatibles para una fiabilidad a largo plazo en el cuerpo. |

| Fabricación Aditiva (Impresión 3D) | Repara vacíos internos y mejora la unión de capas en componentes metálicos impresos en 3D. |

| Metalurgia de Polvos | Consolida polvos metálicos/cerámicos en piezas totalmente sólidas y de forma casi neta. |

¿Listo para desbloquear todo el potencial de sus materiales?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluido el prensado isostático en caliente, para ayudarle a lograr la máxima densidad y rendimiento en sus componentes metálicos, cerámicos e impresos en 3D. Ya sea que trabaje en la industria aeroespacial, médica o de fabricación aditiva, nuestra experiencia garantiza que sus piezas cumplan con los más altos estándares de fiabilidad y resistencia.

Contacte con nuestros expertos hoy mismo para analizar cómo el HIP puede mejorar sus aplicaciones de misión crítica.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Qué es el tratamiento HIP para metales? Eliminar defectos internos para un rendimiento superior de la pieza

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior

- ¿Qué es el HIP en el procesamiento de materiales? Lograr una densidad casi perfecta para componentes críticos

- ¿Qué es el proceso de material HIP? Logre una densidad y fiabilidad casi perfectas

- ¿Cuáles son algunas de las propiedades atractivas de los productos prensados isostáticamente en caliente? Lograr una densidad perfecta y un rendimiento superior