En resumen, el prensado en caliente es una técnica de fabricación crítica utilizada para crear materiales densos y de alta resistencia aplicando alta temperatura y presión simultáneamente. Se usa más comúnmente para fabricar cerámicas avanzadas, compuestos de alto rendimiento y componentes de fricción duraderos como pastillas de freno sinterizadas para trenes y maquinaria pesada.

El valor central del prensado en caliente es su capacidad para superar las limitaciones de la sinterización tradicional. Al combinar calor y presión, fuerza las partículas de polvo a unirse, eliminando los huecos internos para producir un material completamente denso con una estructura de grano fino y propiedades mecánicas superiores.

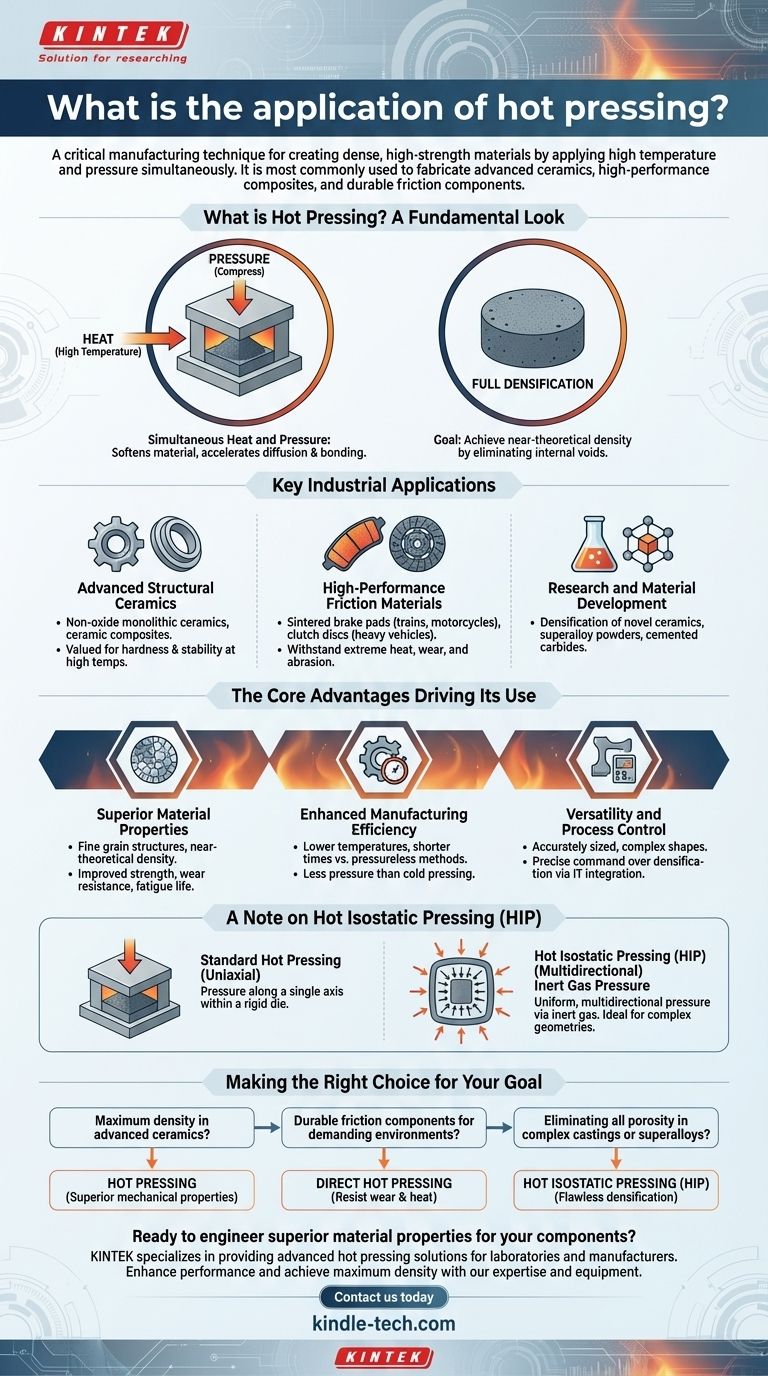

¿Qué es el prensado en caliente? Una mirada fundamental

Calor y presión simultáneos

El prensado en caliente implica colocar un compacto de polvo en una matriz, que luego se calienta a alta temperatura mientras se comprime simultáneamente.

Esta acción combinada ablanda el material, facilitando su deformación y unión. Acelera drásticamente los procesos de difusión y transferencia de masa que son esenciales para crear una pieza sólida y cohesiva.

El objetivo: densificación completa

El objetivo principal del prensado en caliente es lograr un producto final con una densidad muy cercana a su máximo teórico.

Al forzar físicamente las partículas a unirse, el proceso exprime los poros y huecos que a menudo quedan en los métodos de sinterización convencionales, lo que resulta en un componente más fuerte y fiable.

Aplicaciones industriales clave

Cerámicas estructurales avanzadas

El prensado en caliente es la técnica más común para producir cerámicas monolíticas no óxidas densas y compuestos cerámicos. Estos materiales son valorados por su dureza y estabilidad a altas temperaturas, pero son notoriamente difíciles de densificar sin presión aplicada.

Materiales de fricción de alto rendimiento

La técnica es esencial en la industria de materiales de fricción. Se utiliza para producir pastillas de freno sinterizadas para trenes de alta velocidad, motocicletas y equipos industriales, así como discos de embrague sinterizados para camiones pesados, tractores y embarcaciones marinas.

Estas aplicaciones exigen componentes que puedan soportar calor, desgaste y abrasión extremos, propiedades directamente mejoradas por el proceso de prensado en caliente.

Investigación y desarrollo de materiales

Las unidades de prensado en caliente más pequeñas son estándar en entornos de investigación para el desarrollo de nuevos materiales. Esto incluye la densificación de cerámicas novedosas, la consolidación de polvos de superaleaciones para la industria aeroespacial y la fabricación de carburos cementados para herramientas de corte.

Las ventajas principales que impulsan su uso

Propiedades superiores del material

El proceso produce piezas con estructuras de grano fino y densidad casi teórica. Esto se traduce directamente en propiedades mecánicas y eléctricas significativamente mejoradas, incluyendo mayor resistencia, resistencia al desgaste y vida a la fatiga.

Eficiencia de fabricación mejorada

Debido a que la presión aplicada ayuda al proceso de sinterización, el prensado en caliente se puede realizar a temperaturas más bajas y durante períodos más cortos en comparación con los métodos sin presión. El estado termoplástico del polvo calentado también significa que requiere significativamente menos presión que el prensado en frío.

Versatilidad y control del proceso

El prensado en caliente moderno permite la producción de formas complejas de tamaño preciso y materiales de gran diámetro. La integración de TI para la medición y el control brinda a los fabricantes un control preciso sobre el proceso de densificación, asegurando una calidad y un rendimiento constantes.

Una nota sobre el prensado isostático en caliente (HIP)

Presión uniaxial vs. multidireccional

El prensado en caliente estándar es uniaxial, lo que significa que la presión se aplica a lo largo de un solo eje dentro de una matriz rígida.

Una tecnología relacionada, el Prensado Isostático en Caliente (HIP), coloca el componente en un recipiente de alta presión y utiliza un gas inerte para aplicar una presión uniforme y multidireccional.

Cuándo usar HIP

El HIP es excepcionalmente eficaz para eliminar por completo la porosidad residual en las piezas, especialmente en piezas fundidas complejas o polvos de superaleaciones consolidados. Asegura que la presión se aplique uniformemente a todas las superficies, lo que lo hace ideal para componentes con geometrías intrincadas.

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es la máxima densidad en cerámicas avanzadas: El prensado en caliente es el método estándar de la industria para lograr propiedades mecánicas superiores que la sinterización sin presión no puede igualar.

- Si su enfoque principal son los componentes de fricción duraderos para entornos exigentes: El prensado en caliente directo es la opción ideal para crear pastillas de freno y embragues sinterizados que resistan el desgaste y el calor.

- Si su enfoque principal es eliminar toda la porosidad en piezas fundidas complejas o superaleaciones: El prensado isostático en caliente (HIP) es la variante superior para aplicar presión uniforme y lograr una densificación impecable.

En última instancia, elegir el proceso termomecánico adecuado le permite diseñar las propiedades del material desde cero, asegurando que el componente final cumpla con sus requisitos de rendimiento.

Tabla resumen:

| Aplicación | Materiales clave | Beneficio principal |

|---|---|---|

| Cerámicas estructurales avanzadas | Cerámicas no óxidas, compuestos | Dureza superior y estabilidad a altas temperaturas |

| Materiales de fricción de alto rendimiento | Pastillas de freno sinterizadas, discos de embrague | Resistencia extrema al desgaste y al calor |

| Investigación y desarrollo de materiales | Superaleaciones, carburos cementados | Desarrollo acelerado de materiales novedosos |

¿Listo para diseñar propiedades de materiales superiores para sus componentes?

KINTEK se especializa en ofrecer soluciones avanzadas de prensado en caliente para laboratorios y fabricantes. Ya sea que esté desarrollando cerámicas de próxima generación, materiales de fricción duraderos o investigando nuevas aleaciones, nuestra experiencia y equipo pueden ayudarlo a lograr la máxima densidad y un rendimiento mejorado.

Contáctenos hoy para discutir cómo nuestros equipos de laboratorio y consumibles pueden optimizar su proceso de prensado en caliente y hacer realidad sus objetivos de materiales.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Qué es la sinterización asistida por presión? Logre materiales más densos y resistentes más rápido

- ¿Qué es el método de sinterización por prensado en caliente? Una guía para la fabricación de materiales de alta densidad

- ¿Es la sinterización lo mismo que el prensado en caliente? Descubra las diferencias clave para un mejor rendimiento del material

- ¿Cómo facilita el equipo de calentamiento con control preciso de temperatura la conversión de Cu3N a MCL? Optimizar la síntesis de MCL

- ¿Por qué es necesario mantener un nivel de vacío de aproximadamente 30 Pa en un horno de prensado en caliente al vacío cuando se preparan materiales compuestos de C-SiC-B4C?