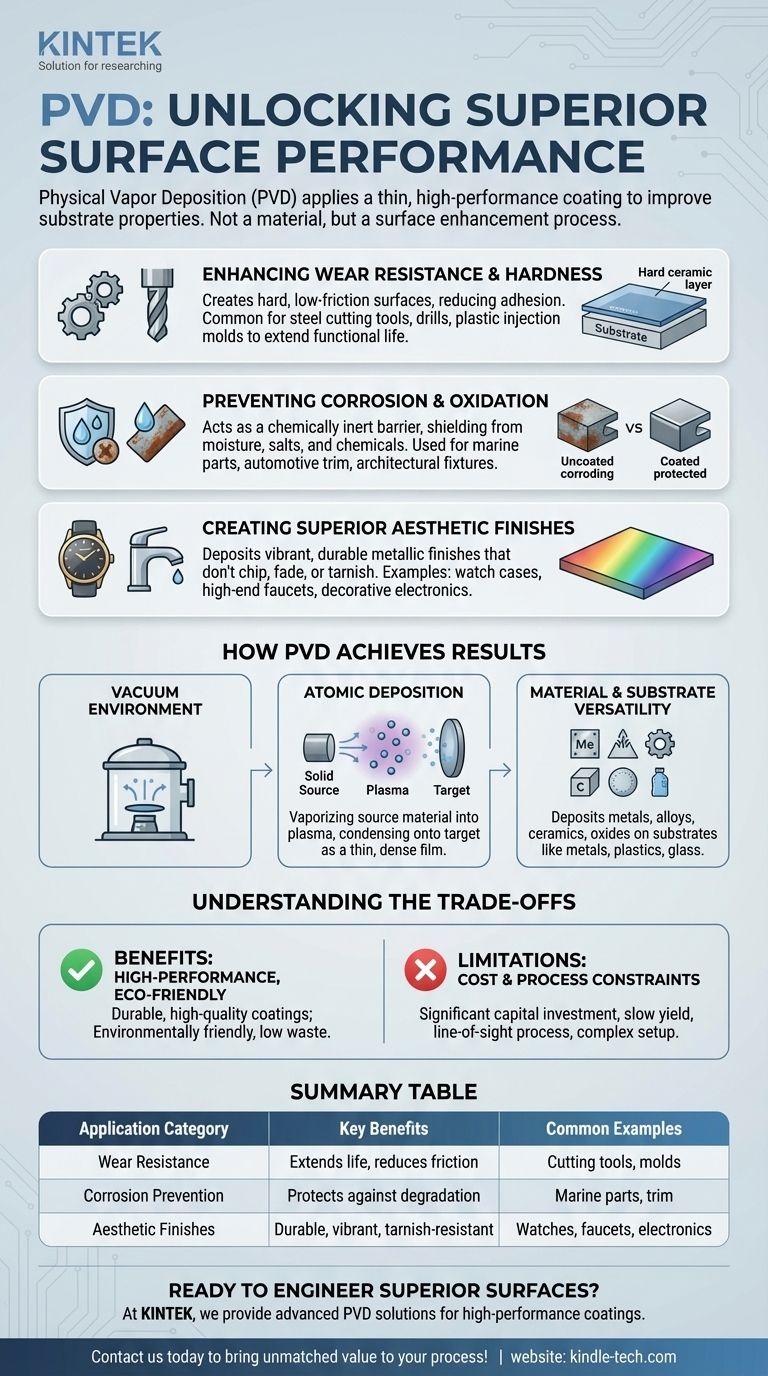

En resumen, la deposición física de vapor (PVD) se utiliza para aplicar un recubrimiento delgado y de alto rendimiento sobre una superficie para mejorar drásticamente sus propiedades. Este proceso se aplica ampliamente para mejorar la resistencia al desgaste de las herramientas de corte industriales, proporcionar acabados duraderos y decorativos en productos de consumo, y mejorar la resistencia a la corrosión de los componentes en entornos exigentes.

El PVD no es un material, sino un proceso de mejora de superficies. Permite dotar a un material base económico o ligero de las características superficiales superiores —como dureza, resistencia al desgaste y resistencia a la corrosión— de un material mucho más exótico, sin cambiar el componente central.

¿Qué problemas resuelve el PVD?

El PVD es fundamentalmente una tecnología de resolución de problemas. Se selecciona cuando la superficie de un componente necesita capacidades que el material base subyacente no puede proporcionar por sí solo.

Mejora de la resistencia al desgaste y la dureza

La aplicación industrial más común del PVD es la creación de una superficie excepcionalmente dura y de baja fricción. Esto es fundamental para los elementos que experimentan una fricción y un desgaste intensos.

Se deposita una fina capa cerámica, a menudo de menos de 4 micrómetros de espesor, sobre el sustrato. Esto reduce drásticamente el riesgo de adhesión y pegado, prolongando la vida útil funcional de la herramienta.

Esta es una práctica estándar para herramientas de corte de acero, brocas y puntas utilizadas en metalurgia, así como para moldes de inyección de plástico donde la liberación suave y la durabilidad son esenciales.

Prevención de la corrosión y la oxidación

Muchos materiales, aunque fuertes o ligeros, son susceptibles a la degradación ambiental. Los recubrimientos PVD actúan como una barrera químicamente inerte.

Esta capa protectora protege el sustrato de la humedad, las sales y los productos químicos que causan corrosión, deslustre o decoloración. El recubrimiento en sí es excepcionalmente estable y duradero.

Esto es vital para las piezas utilizadas en aplicaciones marinas, embellecedores automotrices y accesorios arquitectónicos donde se requiere una apariencia e integridad a largo plazo.

Creación de acabados estéticos superiores

El PVD permite la deposición de una amplia gama de acabados metálicos vibrantes que son significativamente más duraderos que el chapado o la pintura tradicionales.

Estos recubrimientos se unen al sustrato a nivel atómico, lo que significa que no se astillarán, desvanecerán ni deslustrarán con el tiempo. Esto proporciona un aspecto y una sensación premium que perduran.

Ejemplos comunes incluyen cajas de relojes, grifos de alta gama, herrajes para puertas y elementos decorativos en productos electrónicos de consumo.

Cómo el PVD logra estos resultados

La versatilidad del PVD proviene de su método de deposición único, que opera en un entorno de alto vacío.

Un proceso de deposición atómica

El PVD funciona vaporizando un material fuente sólido (como titanio o cromo) en un plasma de átomos o moléculas. Los métodos comunes incluyen la pulverización catódica y la evaporación térmica.

Estas partículas vaporizadas viajan a través de la cámara de vacío y se condensan sobre el objeto objetivo, formando una película muy delgada, densa y altamente adherente.

Versatilidad de materiales inigualable

El proceso puede depositar una amplia gama de materiales, incluidos metales puros, aleaciones, cerámicas (nitruros, carburos) y óxidos.

Debido a que el PVD es un proceso de baja temperatura —a veces incluso realizado a temperatura ambiente—, se puede utilizar para recubrir sustratos que no pueden soportar el calor. Esto incluye plásticos, vidrio y cerámicas, además de todo tipo de metales.

Capas delgadas y precisas

El PVD permite un control extremo sobre el espesor del recubrimiento, lo que permite la deposición de capas de hasta varias decenas de nanómetros. Esta precisión es esencial para aplicaciones en óptica y semiconductores.

Comprendiendo las compensaciones

Aunque potente, el PVD no es la solución adecuada para todas las aplicaciones. Reconocer sus limitaciones es clave para usarlo de manera efectiva.

El beneficio: Recubrimientos de alto rendimiento y ecológicos

La principal ventaja es un recubrimiento duradero y de alta calidad que mejora enormemente las propiedades superficiales de un componente. El proceso también es respetuoso con el medio ambiente, generando muy pocos residuos y sin utilizar productos químicos peligrosos.

La limitación: Costo y restricciones del proceso

El equipo de PVD representa una inversión de capital significativa. El proceso en sí puede tener una tasa de rendimiento lenta en comparación con otros métodos de recubrimiento como la galvanoplastia.

Además, es un proceso de línea de visión, lo que dificulta el recubrimiento de geometrías internas complejas. También requiere un vacío y un sistema de enfriamiento confiables, lo que aumenta su complejidad operativa y su costo.

Tomando la decisión correcta para su aplicación

Utilice PVD cuando las propiedades de la superficie sean una limitación de diseño crítica y los beneficios del rendimiento mejorado justifiquen la inversión.

- Si su objetivo principal es prolongar la vida útil y el rendimiento de la herramienta: El PVD es el estándar de la industria para crear superficies duras y de baja fricción en herramientas de corte y moldes.

- Si su objetivo principal es la estética premium y la durabilidad: El PVD proporciona un acabado decorativo duradero y resistente al deslustre en productos de consumo que supera con creces el chapado tradicional.

- Si su objetivo principal es proteger componentes sensibles: El PVD es una excelente opción para aplicar recubrimientos altamente resistentes a la corrosión e inertes en todo, desde piezas médicas hasta componentes aeroespaciales.

- Si su objetivo principal es recubrir artículos a granel de bajo costo: Evalúe cuidadosamente la economía, ya que el costo y la velocidad de proceso más lenta del PVD pueden no ser adecuados para todas las piezas de alto volumen y bajo margen.

En última instancia, el PVD le permite diseñar la superficie de un componente independientemente de su material a granel, desbloqueando un nuevo nivel de rendimiento y diseño del producto.

Tabla resumen:

| Categoría de aplicación | Beneficios clave | Ejemplos comunes |

|---|---|---|

| Resistencia al desgaste | Prolonga la vida útil de la herramienta, reduce la fricción | Herramientas de corte, moldes de inyección |

| Prevención de la corrosión | Protege contra el deslustre y la degradación | Piezas marinas, embellecedores automotrices |

| Acabados estéticos | Duraderos, vibrantes y resistentes al deslustre | Relojes, grifos, productos electrónicos |

¿Listo para diseñar propiedades superficiales superiores para sus componentes?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados, incluidas soluciones PVD, para ayudarle a lograr recubrimientos de alto rendimiento que mejoran la durabilidad, previenen la corrosión y crean acabados estéticos duraderos. Ya sea que esté trabajando en herramientas industriales, productos de consumo o componentes sensibles, nuestra experiencia garantiza que obtenga la tecnología de recubrimiento adecuada para sus necesidades.

¡Contáctenos hoy mismo para discutir cómo nuestras soluciones PVD pueden aportar un valor inigualable a su laboratorio o proceso de producción!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura