En resumen, el sputtering reactivo se utiliza para crear películas delgadas compuestas de alto rendimiento para industrias que van desde semiconductores hasta la aeroespacial. Sus aplicaciones principales incluyen la deposición de dieléctricos para microelectrónica, la creación de resistencias de película delgada con propiedades eléctricas precisas y la formación de recubrimientos extremadamente duros y resistentes al desgaste en herramientas y componentes.

La idea crucial es que el sputtering reactivo no es solo una técnica de recubrimiento; es una técnica de síntesis de películas. Crea un material completamente nuevo, como un óxido o un nitruro, directamente sobre un sustrato al combinar átomos de un objetivo puro con un gas reactivo, ofreciendo un control preciso sobre la composición y las propiedades de la película final.

Cómo funciona el sputtering reactivo

El principio central: un objetivo y un gas reactivo

El sputtering reactivo es un proceso de alto vacío que comienza como el sputtering estándar: se utilizan iones para bombardear un objetivo elemental puro (por ejemplo, titanio, silicio, tantalio), desprendiendo átomos.

La diferencia clave es la introducción de un gas reactivo, como oxígeno o nitrógeno, en la cámara de vacío junto con el gas inerte estándar (como el argón).

Creación de nuevos compuestos bajo demanda

A medida que los átomos desprendidos del objetivo viajan hacia el sustrato, reaccionan químicamente con las moléculas de gas. Esta reacción forma un nuevo compuesto.

Por ejemplo, si se aplica sputtering a un objetivo de titanio en una atmósfera de nitrógeno, no se deposita una película de titanio. En su lugar, se crea una película de nitruro de titanio (TiN) excepcionalmente dura sobre el sustrato. El sputtering de un objetivo de silicio en una atmósfera de oxígeno produce dióxido de silicio (SiO₂).

Control de precisión sobre las propiedades de la película

Este proceso permite la creación de películas compuestas con una estequiometría altamente controlada, es decir, la proporción precisa de elementos.

Al gestionar cuidadosamente la presión del gas y la velocidad de sputtering, los ingenieros pueden ajustar las propiedades eléctricas, ópticas y mecánicas de la película para cumplir con requisitos muy específicos.

Aplicaciones industriales clave en detalle

Semiconductores y electrónica

El sputtering reactivo es fundamental en la electrónica moderna para crear capas aislantes y componentes con resistencia eléctrica específica.

Se utiliza para depositar dieléctricos de alta pureza como óxido de aluminio (Al₂O₃) u óxido de silicio (SiO₂), que son críticos para la fabricación de condensadores y transistores. También es el método preferido para producir resistencias de película delgada, como las hechas de nitruro de tantalio (TaN).

Recubrimientos protectores y duros

La técnica destaca en la producción de recubrimientos duros y químicamente estables que protegen las superficies del desgaste, la corrosión y las altas temperaturas.

El nitruro de titanio (TiN), conocido por su apariencia similar al oro y su dureza extrema, es un recubrimiento común aplicado a herramientas de corte, brocas y moldes industriales para extender drásticamente su vida útil.

Dispositivos ópticos

En el campo de la óptica, el sputtering reactivo se utiliza para depositar películas delgadas con índices de refracción específicos para aplicaciones como recubrimientos antirreflectantes en lentes.

Materiales como el nitruro de silicio (Si₃N₄) y el dióxido de titanio (TiO₂) se depositan con un grosor preciso para controlar cómo se transmite o refleja la luz, mejorando el rendimiento de los sistemas ópticos.

Comprensión de las compensaciones

El control del proceso es fundamental

El principal desafío del sputtering reactivo es mantener el delicado equilibrio entre la velocidad de sputtering y el flujo de gas reactivo.

Muy poco gas da como resultado una película contaminada con el material puro del objetivo, mientras que demasiado gas puede provocar un fenómeno conocido como "envenenamiento del objetivo", donde la superficie del objetivo reacciona, ralentizando drásticamente el proceso y alterando las propiedades de la película.

Tasas de deposición potencialmente más lentas

En comparación con el sputtering no reactivo de un metal puro, la tasa de deposición a veces puede ser menor debido a las reacciones químicas involucradas y la necesidad de evitar el envenenamiento del objetivo.

Esta compensación entre velocidad y control de la composición es una consideración clave en entornos de fabricación de gran volumen.

Cuándo elegir el sputtering reactivo

- Si su enfoque principal es crear películas compuestas de alta pureza: El sputtering reactivo es la opción ideal para depositar óxidos, nitruros y carburos con proporciones elementales precisas.

- Si su enfoque principal es lograr propiedades eléctricas específicas: Esta técnica proporciona el control necesario para producir dieléctricos, aislantes y resistencias de alto rendimiento para dispositivos electrónicos.

- Si su enfoque principal es producir superficies duraderas y resistentes al desgaste: Es un método líder para aplicar recubrimientos duros que mejoran significativamente la longevidad y el rendimiento de herramientas y piezas mecánicas.

En última instancia, el sputtering reactivo es la técnica preferida siempre que el objetivo sea sintetizar una película compuesta de alta calidad directamente sobre una superficie con un control excepcional.

Tabla de resumen:

| Área de aplicación | Materiales clave | Beneficios principales |

|---|---|---|

| Semiconductores y electrónica | SiO₂, Al₂O₃, TaN | Dieléctricos de alta pureza, propiedades eléctricas precisas |

| Recubrimientos protectores y duros | TiN, TiAlN | Dureza extrema, resistencia al desgaste y a la corrosión |

| Dispositivos ópticos | Si₃N₄, TiO₂ | Índice de refracción controlado, recubrimientos antirreflectantes |

¿Necesita depositar películas compuestas de alto rendimiento con control preciso? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de sputtering, para ayudarle a sintetizar óxidos, nitruros y otros recubrimientos personalizados para sus necesidades de I+D o producción. Nuestros expertos pueden guiarle hacia la solución adecuada para su aplicación específica en semiconductores, recubrimientos protectores u óptica. ¡Contáctenos hoy para discutir los requisitos de su proyecto!

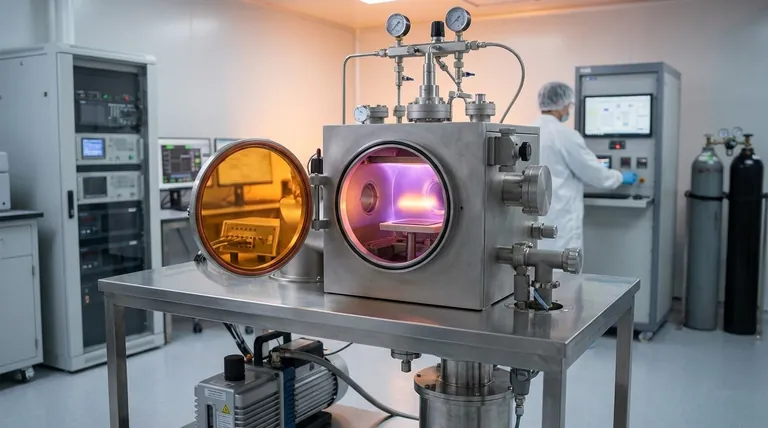

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas