La atmósfera de un horno de sinterización es el entorno gaseoso cuidadosamente controlado que se mantiene dentro de la cámara del horno durante el proceso de densificación a alta temperatura. Esta atmósfera no es aire ambiente, sino que suele ser un gas específico, como nitrógeno o argón, o un vacío. Su propósito es controlar activamente las interacciones químicas que ocurren en la superficie del material, ya sea previniendo reacciones no deseadas como la oxidación o promoviendo intencionalmente cambios superficiales específicos.

La sinterización a temperaturas extremas hace que los materiales sean muy reactivos y vulnerables a su entorno. Por lo tanto, la atmósfera del horno no es una condición de fondo pasiva, sino una variable de procesamiento crítica que se diseña deliberadamente para proteger el material o modificar activamente sus propiedades.

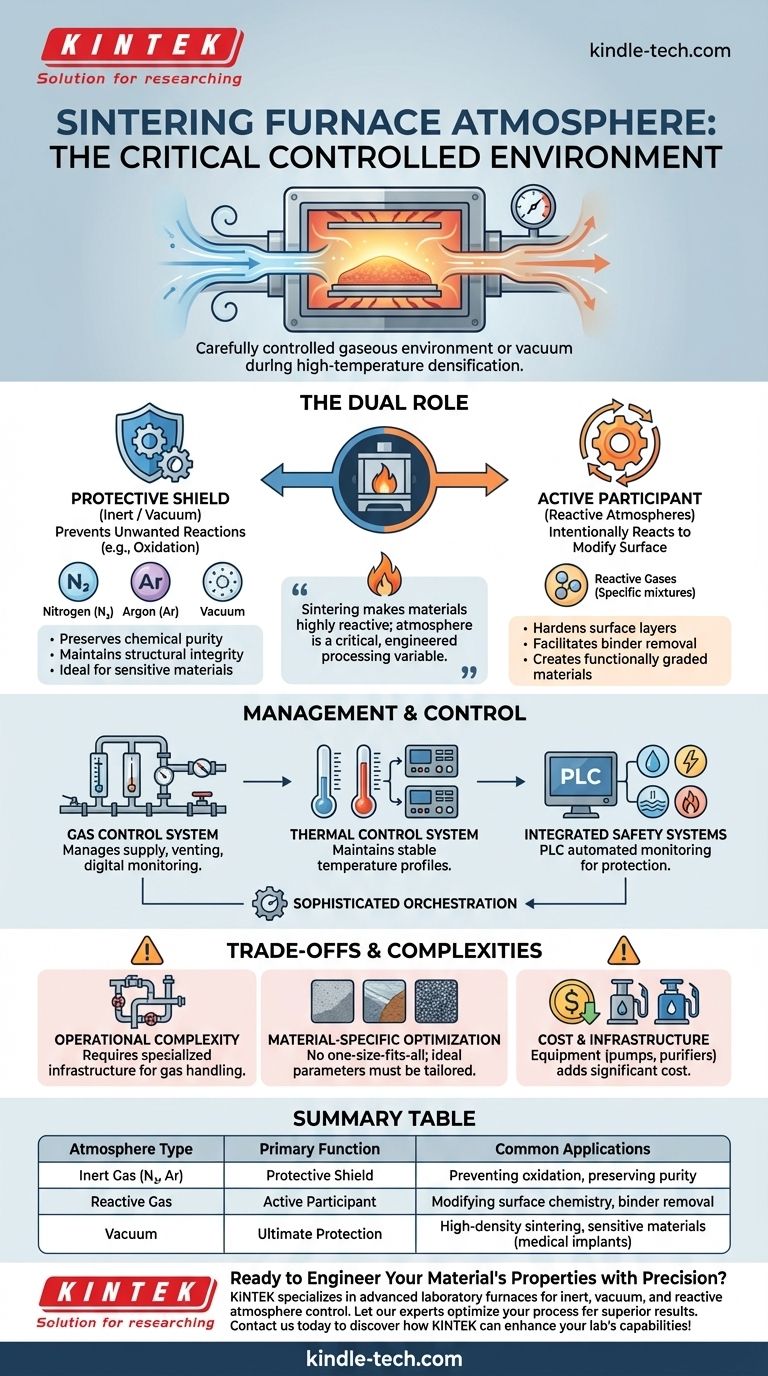

El doble papel de la atmósfera del horno

El control de la atmósfera del horno sirve a uno de dos propósitos fundamentales: ser químicamente protector o ser químicamente reactivo. La elección entre ellos está dictada enteramente por las propiedades deseadas del componente final.

Un escudo protector (Atmósferas inertes)

La función más común de una atmósfera de horno es ser químicamente inerte, actuando como un escudo protector para el material que se está sinterizando.

A altas temperaturas, la mayoría de los materiales son propensos a reaccionar con el oxígeno y otros elementos del aire. Esto puede provocar oxidación, contaminación y una degradación de las propiedades mecánicas o eléctricas.

Al llenar el horno con un gas inerte como nitrógeno o argón, se previenen estas reacciones no deseadas. Esto preserva la pureza química y la integridad estructural del material a medida que se densifica.

Un participante activo (Atmósferas reactivas)

En algunos procesos avanzados, la atmósfera está diseñada para ser químicamente activa, lo que significa que reacciona intencionalmente con la superficie del material.

Esto permite la modificación de la química superficial del componente para lograr propiedades específicas. Por ejemplo, se puede introducir un gas particular para crear una capa superficial endurecida o para facilitar la eliminación de materiales aglutinantes de manera controlada.

Esto transforma el horno de sinterización de un simple horno a un reactor termoquímico, permitiendo la creación de materiales compuestos o con gradientes funcionales.

La ausencia de atmósfera (Vacío)

Un vacío es el entorno protector definitivo. Al extraer el aire de la cámara del horno, se eliminan prácticamente todas las moléculas de gas reactivas.

La sinterización al vacío es fundamental para los materiales que son extremadamente sensibles a la oxidación o la contaminación, como ciertos imanes de tierras raras o implantes médicos. También destaca en la eliminación de gases atrapados en el material, lo que ayuda a la eliminación de poros y a lograr la máxima densidad.

Cómo se gestiona y controla la atmósfera

Mantener una atmósfera precisa requiere un sistema sofisticado de hardware y software que funcione en conjunto con los elementos calefactores.

El sistema de control de gas

Los hornos de atmósfera requieren un sistema de control de gas dedicado. Este gestiona el suministro de gases específicos al horno y el tratamiento seguro y la ventilación de los gases de escape. Los sistemas digitales de monitoreo de flujo aseguran que se mantenga el volumen y la presión correctos de gas durante todo el ciclo de sinterización.

Estabilidad de la temperatura y del proceso

Un sistema de control térmico, que consta de sensores de temperatura y controladores inteligentes, trabaja para mantener un perfil de temperatura estable. Este sistema debe funcionar junto con el sistema de control de gas para garantizar que las condiciones atmosféricas sean óptimas y consistentes para cada etapa del proceso, desde el calentamiento hasta el mantenimiento de la temperatura y el enfriamiento.

Sistemas de seguridad integrados

Dadas las temperaturas extremadamente altas, las altas corrientes eléctricas y el uso de gases presurizados, la seguridad es la característica más importante de un horno de sinterización. Los hornos modernos utilizan un PLC (Controlador Lógico Programable) integral para monitorear y controlar automáticamente la refrigeración por agua, los sistemas eléctricos y el entorno de gas o vacío, protegiendo tanto el equipo como al personal.

Comprender las compensaciones y complejidades

Si bien es esencial, crear una atmósfera controlada introduce desafíos significativos en comparación con la sinterización al aire libre.

Complejidad operativa

El uso de gases específicos aumenta la complejidad de toda la operación. Requiere infraestructura especializada para el almacenamiento y suministro de gas, así como sistemas para el manejo de las emisiones de escape.

Optimización específica del material

No existe una atmósfera única para todos. La composición ideal del gas, la presión y la velocidad de flujo deben optimizarse cuidadosamente para diferentes materiales para lograr los resultados deseados, lo que hace que el desarrollo del proceso sea más exigente.

Costo e infraestructura

El equipo necesario para el control de la atmósfera, como bombas de vacío, purificadores de gas y sistemas de control avanzados, añade un costo y una complejidad significativos al horno. El costo continuo de los gases de alta pureza también contribuye a mayores gastos operativos.

Tomar la decisión correcta para su objetivo

La selección de una atmósfera de horno es una decisión crítica basada en el material que se procesa y el objetivo final de la aplicación.

- Si su enfoque principal es prevenir la oxidación y preservar la pureza del material: Una atmósfera inerte como argón o nitrógeno, o un alto vacío, es la elección correcta.

- Si su enfoque principal es lograr la mayor densidad posible para materiales sensibles: Un horno de vacío proporciona el entorno más eficaz al eliminar casi todos los gases reactivos y atrapados.

- Si su enfoque principal es alterar la química superficial de un componente: Se requiere una atmósfera reactiva cuidadosamente seleccionada para impulsar los cambios químicos deseados durante el ciclo de sinterización.

En última instancia, el control de la atmósfera del horno es lo que transforma un simple proceso de calentamiento en una herramienta precisa de ingeniería de materiales.

Tabla de resumen:

| Tipo de atmósfera | Función principal | Aplicaciones comunes |

|---|---|---|

| Gas inerte (N₂, Ar) | Escudo protector | Prevención de la oxidación, preservación de la pureza del material |

| Gas reactivo | Participante activo | Modificación de la química superficial, eliminación de aglutinantes |

| Vacío | Protección definitiva | Sinterización de alta densidad, materiales sensibles (p. ej., implantes médicos) |

¿Listo para diseñar las propiedades de su material con precisión?

Elegir la atmósfera de horno de sinterización correcta es fundamental para lograr la densidad, pureza y rendimiento deseados de su material. En KINTEK, nos especializamos en hornos de laboratorio avanzados y consumibles, proporcionando soluciones personalizadas para sus necesidades específicas de sinterización, ya sea que requiera gas inerte, vacío o control de atmósfera reactiva.

Permita que nuestros expertos le ayuden a optimizar su proceso para obtener resultados superiores. Contáctenos hoy para discutir su aplicación y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuáles son los métodos principales para controlar el potencial de carbono de una atmósfera de horno generada? Domina el tratamiento térmico de precisión

- ¿Qué es un horno de retorta para el tratamiento térmico? Logre un control atmosférico superior para sus materiales

- ¿Por qué se utiliza nitrógeno en el proceso de recocido? Previene la oxidación para un acabado metálico perfecto

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cómo elimina el argón el oxígeno? Desplazándolo físicamente para crear un escudo inerte

- ¿Qué significa inertización? Una estrategia proactiva para prevenir incendios y explosiones

- ¿Qué es un horno de atmósfera especial? Control preciso para el tratamiento térmico sin oxidación

- ¿Cómo mejora un horno de calentamiento con un sistema de control de hidrógeno la eficiencia de desoxidación? (Explicación del Proceso HAMR)