La soldadura fuerte se define fundamentalmente por la temperatura, pero no existe un valor "promedio" único que se aplique a todas las situaciones. En cambio, el proceso ocurre en un amplio rango que siempre comienza por encima de 840°F (450°C). La temperatura precisa requerida está determinada enteramente por la aleación del metal de aporte utilizada para unir sus metales base específicos.

La conclusión fundamental no es buscar una temperatura de soldadura fuerte 'promedio', sino comprender que la temperatura correcta está dictada por el punto de fusión de la aleación de aporte elegida. Esta temperatura debe ser lo suficientemente alta para fundir el material de aporte pero lo suficientemente baja para mantener sólidos los metales base.

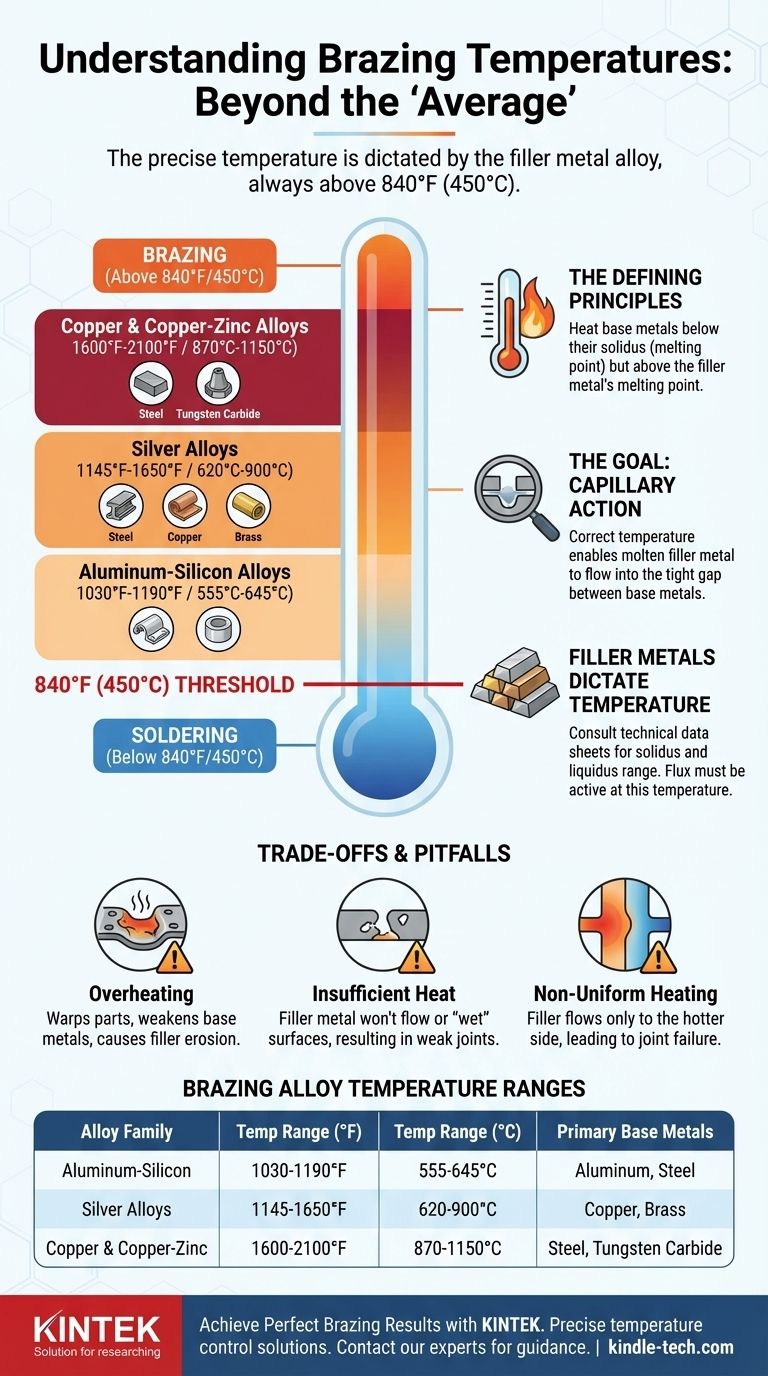

Los Principios Definitorios de la Temperatura de Soldadura Fuerte

La soldadura fuerte ocupa un espacio térmico específico entre la soldadura blanda (soldering) y la soldadura (welding). Esta ventana de temperatura es lo que permite juntas fuertes y limpias sin fundir las piezas que se unen.

El Umbral de 840°F (450°C)

Esta temperatura es la línea divisoria reconocida internacionalmente. Cualquier proceso de unión que utilice un metal de aporte que se funda por debajo de 840°F (450°C) se clasifica como soldadura blanda (soldering). Cualquier proceso por encima de este punto se clasifica como soldadura fuerte (brazing).

Mantenerse por debajo del Sólido del Metal Base

El sólido es la temperatura a la que un metal o aleación comienza a fundirse. El principio central de la soldadura fuerte es calentar los metales base a una temperatura que esté por debajo de su sólido pero por encima del punto de fusión del metal de aporte.

El Objetivo: Permitir la Acción Capilar

Alcanzar la temperatura correcta de soldadura fuerte es lo que crea las condiciones para la acción capilar. Esta es la fuerza física que atrae el metal de aporte fundido hacia el espacio ajustado entre los metales base, creando una unión metalúrgica completa y fuerte al enfriarse.

Cómo los Metales de Aporte Dictan la Temperatura de Soldadura Fuerte

La aleación específica que elija como metal de aporte es el factor más importante para determinar su temperatura objetivo. Diferentes aleaciones están diseñadas para diferentes metales base y tienen rangos de fusión muy diferentes.

Rangos de Temperatura Comunes por Familia de Aleaciones

- Aleaciones de Aluminio-Silicio: Utilizadas para soldar aluminio, operan en una ventana de temperatura muy estrecha y relativamente baja, típicamente alrededor de 1030°F - 1190°F (555°C - 645°C).

- Aleaciones de Plata: Son algunas de las aleaciones de soldadura fuerte de uso general más comunes para unir acero, cobre y latón. Tienen un amplio rango operativo de 1145°F - 1650°F (620°C - 900°C).

- Aleaciones de Cobre y Cobre-Zinc: A menudo utilizadas para soldar acero y carburo de tungsteno, requieren temperaturas más altas, típicamente en el rango de 1600°F - 2100°F (870°C - 1150°C).

Lectura de las Especificaciones de un Metal de Aporte

Los profesionales nunca adivinan. Consulte siempre la hoja de datos técnicos proporcionada por el fabricante del metal de aporte. Esta hoja enumerará el sólido (cuándo comienza a fundirse) y el líquido (cuándo está completamente fundido) de la aleación, dándole el rango de trabajo preciso.

El Papel del Fundente (Flux)

El fundente para soldadura fuerte, que limpia la junta y previene la oxidación, también tiene un rango de temperatura activo. Debe seleccionar un fundente que esté completamente activo a la temperatura requerida por su metal de aporte elegido.

Comprensión de las Compensaciones y Trampas

Controlar el calor es la habilidad más crítica en la soldadura fuerte. Simplemente alcanzar una temperatura no es suficiente; cómo la aplica y mantiene determina el éxito o el fracaso de la junta.

El Peligro del Sobrecalentamiento

Exceder la temperatura necesaria puede deformar las piezas, debilitar los metales base mediante el recocido, o incluso fundirlos por completo. También puede hacer que el metal de aporte erosione el metal base, creando un punto débil.

El Problema del Calor Insuficiente

Si los metales base no están lo suficientemente calientes, el metal de aporte no fluirá ni "mojará" las superficies correctamente. Esto previene la acción capilar, lo que resulta en una unión incompleta y de baja resistencia con huecos y espacios.

La Necesidad de Calentamiento Uniforme

Ambas piezas que se unen deben alcanzar la temperatura objetivo al mismo tiempo. Si una pieza está más caliente que la otra, el material de aporte fluirá solo hacia el lado más caliente, lo que provocará una junta fallida.

Selección de la Temperatura Correcta para Su Proyecto

Su elección de metal base es el punto de partida para cada decisión de soldadura fuerte. A partir de ahí, puede seleccionar el material de aporte apropiado y determinar la temperatura exacta requerida.

- Si su enfoque principal es unir cobre o acero: Comience buscando aleaciones de soldadura fuerte a base de plata, que típicamente operan en el versátil rango de 1145°F a 1650°F (620°C a 900°C).

- Si su enfoque principal es trabajar con aluminio: Debe utilizar una aleación de aluminio-silicio de menor temperatura diseñada específicamente para su estrecho rango de trabajo, alrededor de 1100°F (600°C).

- Si no está seguro de los materiales: Identifique siempre primero sus metales base, ya que este es el factor más importante para seleccionar el metal de aporte correcto y, por lo tanto, la temperatura de soldadura fuerte correcta.

En última instancia, la temperatura correcta de soldadura fuerte no es un promedio, sino un valor preciso dictado por los materiales que tiene la intención de unir.

Tabla Resumen:

| Familia de Aleación de Soldadura Fuerte | Rango de Temperatura Común (°F) | Rango de Temperatura Común (°C) | Metales Base Principales |

|---|---|---|---|

| Aluminio-Silicio | 1030°F - 1190°F | 555°C - 645°C | Aluminio |

| Aleaciones de Plata | 1145°F - 1650°F | 620°C - 900°C | Acero, Cobre, Latón |

| Cobre y Cobre-Zinc | 1600°F - 2100°F | 870°C - 1150°C | Acero, Carburo de Tungsteno |

Logre Resultados Perfectos de Soldadura Fuerte con KINTEK

Seleccionar la temperatura correcta de soldadura fuerte es fundamental para crear juntas fuertes y confiables. El calor preciso requerido depende de su metal de aporte y materiales base específicos. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad que necesita para garantizar un control preciso de la temperatura y resultados exitosos de soldadura fuerte cada vez.

Nuestros expertos pueden ayudarle a:

- Identificar el metal de aporte correcto para sus metales base específicos.

- Seleccionar el horno o sistema de calentamiento adecuado para alcanzar y mantener la temperatura precisa que exige su proyecto.

- Suministrar los fundentes y consumibles necesarios para asegurar una unión limpia y fuerte.

No permita que las temperaturas incorrectas comprometan su trabajo. Contacte a nuestro equipo técnico hoy mismo para discutir su aplicación de soldadura fuerte y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es el principio del horno mufla? Lograr un calentamiento puro, preciso y a alta temperatura

- ¿Cuál es la diferencia entre un horno de laboratorio y un horno de mufla? Una guía para aplicaciones de temperatura

- ¿Cuáles son las especificaciones de un horno de mufla? Una guía de características clave y selección

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento preciso a alta temperatura en su laboratorio

- ¿Qué tan caliente puede llegar a estar un horno de mufla? Encuentre la temperatura adecuada para su laboratorio