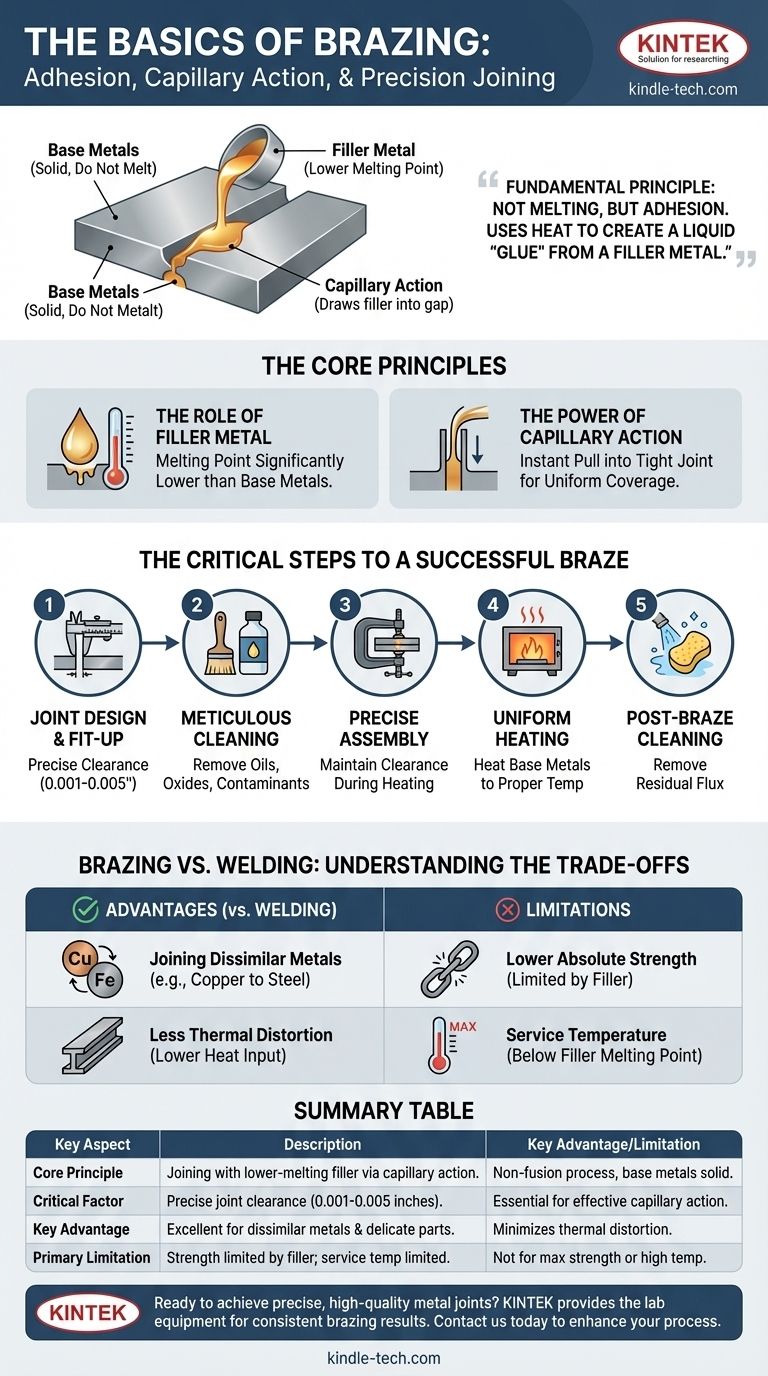

En esencia, la soldadura fuerte es un proceso de unión de metales donde un metal de aporte se calienta por encima de su punto de fusión y se distribuye entre dos o más piezas ajustadas. El metal de aporte, que tiene un punto de fusión más bajo que los metales base, es atraído hacia el espacio por acción capilar. Esto crea una fuerte unión metalúrgica a medida que el material de aporte se enfría y solidifica, todo sin fundir los metales base.

El principio fundamental de la soldadura fuerte no es la fusión, sino la adhesión. Utiliza el calor para crear un "pegamento" líquido a partir de un metal de aporte que luego es atraído a una unión estrecha por acción capilar, formando una unión que a menudo es más fuerte que el propio metal de aporte.

El principio fundamental: cómo funciona la soldadura fuerte

Para comprender verdaderamente la soldadura fuerte, debe mirar más allá del simple acto de calentar. El proceso se basa en una interacción precisa de temperatura, ciencia de los materiales y física.

El papel del metal de aporte

Todo el proceso es posible gracias a un metal de aporte (también llamado aleación de soldadura fuerte) con un punto de fusión que es significativamente más bajo que el de las piezas que se van a unir.

Esto permite que el conjunto se caliente a una temperatura lo suficientemente alta como para fundir el material de aporte, pero no lo suficientemente alta como para dañar o fundir los componentes base.

El poder de la acción capilar

La acción capilar es la fuerza crítica que hace funcionar la soldadura fuerte. Es la tendencia de un líquido a ser atraído hacia un espacio estrecho, incluso contra la fuerza de la gravedad.

Para que la soldadura fuerte tenga éxito, el espacio entre las dos piezas debe controlarse cuidadosamente. Cuando el metal de aporte fundido toca este espacio estrecho, es instantáneamente atraído a través de toda el área de la unión, asegurando una cobertura completa y uniforme.

Por qué los metales base no se funden

Esta es la distinción clave entre la soldadura fuerte y la soldadura por fusión. En la soldadura por fusión, los bordes de los metales base se funden para unirlos.

En la soldadura fuerte, los metales base permanecen sólidos. El calor sirve para un solo propósito: llevar el conjunto a una temperatura que fundirá el metal de aporte y facilitará la unión. Esta menor entrada de calor resulta en menos estrés térmico y distorsión.

Los pasos críticos para una soldadura fuerte exitosa

Una unión soldada fuerte fiable es el resultado de un proceso disciplinado y paso a paso. Cada etapa es esencial para crear las condiciones necesarias para una unión fuerte.

Paso 1: Diseño de la unión y ajuste

El éxito comienza con el diseño. El espacio entre las piezas, conocido como holgura de la unión, debe ser extremadamente preciso.

Si el espacio es demasiado ancho, la acción capilar fallará. Si es demasiado estrecho, el metal de aporte no podrá fluir hacia la unión. Una holgura típica es entre 0.001 y 0.005 pulgadas (0.025-0.127 mm).

Paso 2: Limpieza meticulosa

Las superficies de la unión deben estar impecablemente limpias. Cualquier contaminante, como aceites, grasas u óxidos (óxido), impedirá que el material de aporte fundido "moje" y se adhiera correctamente a los metales base.

La limpieza se realiza típicamente de forma mecánica (con almohadillas abrasivas o cepillos de alambre) y/o química (con disolventes y decapantes ácidos).

Paso 3: Montaje y fijación precisos

Una vez limpias, las piezas deben ensamblarse y mantenerse firmemente en su lugar. Se utilizan accesorios o abrazaderas para mantener la holgura crítica de la unión durante todo el ciclo de calentamiento y enfriamiento.

Esto evita que las piezas se desplacen a medida que se expanden y contraen con los cambios de temperatura, lo que comprometería la unión.

Paso 4: Calentamiento uniforme y flujo del material de aporte

El conjunto se calienta uniformemente en un ambiente controlado, como un horno. El objetivo es calentar los metales base a la temperatura adecuada.

Luego, el metal de aporte se pone en contacto con la unión caliente, donde se funde instantáneamente y es atraído por acción capilar. Se calienta la pieza, no el material de aporte. Esto asegura que el material de aporte fluya hacia la fuente de calor, llenando completamente la unión.

Paso 5: Limpieza posterior a la soldadura fuerte

Una vez que el conjunto se ha enfriado, puede ser necesario un paso de limpieza final. Esto es principalmente para eliminar cualquier fundente residual, un agente químico utilizado para prevenir la oxidación durante el calentamiento, ya que puede ser corrosivo si se deja en la pieza.

Comprendiendo las ventajas y desventajas: Soldadura fuerte vs. Soldadura por fusión

La soldadura fuerte no es un reemplazo universal de la soldadura por fusión; es un proceso distinto con su propio conjunto de ventajas y limitaciones. Comprender estas ventajas y desventajas es clave para elegir el método correcto para su aplicación.

Ventaja: Unión de metales diferentes

Debido a que los metales base no se funden, la soldadura fuerte es excepcionalmente efectiva para unir diferentes tipos de metales, como cobre con acero o aluminio con cobre. Esto es muy difícil o imposible de lograr con la soldadura tradicional.

Ventaja: Menor distorsión térmica

Las temperaturas de proceso más bajas utilizadas en la soldadura fuerte (en comparación con la soldadura por fusión) imparten mucho menos calor y estrés al conjunto. Esto la hace ideal para unir tubos de pared delgada o componentes delicados donde se debe evitar la deformación.

Limitación: Menor resistencia absoluta

Aunque una unión soldada fuerte bien hecha es muy resistente, su resistencia máxima está determinada por el metal de aporte, que generalmente no es tan resistente como los metales base. Una soldadura de penetración completa, que fusiona los metales base, típicamente crea una unión general más resistente.

Limitación: Temperatura de servicio

Un componente soldado fuerte no se puede usar en un ambiente donde las temperaturas se acerquen al punto de fusión del metal de aporte. La unión se ablandaría y fallaría.

Tomando la decisión correcta para su objetivo

La selección del proceso de unión correcto depende completamente de los requisitos específicos de su proyecto en cuanto a resistencia, compatibilidad de materiales y precisión.

- Si su enfoque principal es unir metales diferentes: La soldadura fuerte es casi siempre la opción superior debido a su proceso sin fusión.

- Si su enfoque principal es mantener tolerancias estrictas y minimizar la distorsión de las piezas: La menor entrada de calor de la soldadura fuerte ofrece una ventaja significativa sobre la soldadura por fusión.

- Si su enfoque principal es la máxima resistencia de la unión para una pieza estructural de alta tensión: Una soldadura por fusión diseñada correctamente suele ser la solución más robusta.

- Si su enfoque principal es automatizar un proceso de producción de alto volumen: La soldadura fuerte en horno es altamente repetible y puede procesar muchas piezas a la vez, lo que la hace extremadamente eficiente.

Al dominar estos fundamentos, puede aprovechar la soldadura fuerte para crear uniones resistentes, limpias y precisas para una amplia gama de aplicaciones de ingeniería.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | Unión de metales utilizando un metal de aporte que se funde a una temperatura más baja que los metales base, atraído hacia la unión por acción capilar. |

| Factor crítico | Una holgura precisa de la unión (típicamente 0.001-0.005 pulgadas) es esencial para que la acción capilar funcione eficazmente. |

| Ventaja clave | Excelente para unir metales diferentes y minimizar la distorsión térmica en piezas delicadas. |

| Limitación principal | La resistencia de la unión está limitada por el metal de aporte, y la temperatura de servicio no puede exceder el punto de fusión del material de aporte. |

¿Listo para lograr uniones metálicas precisas y de alta calidad con soldadura fuerte?

Los principios de la soldadura fuerte se basan en un calentamiento controlado y uniforme para el éxito. KINTEK se especializa en equipos de laboratorio y consumibles que hacen esto posible, proporcionando las soluciones de calentamiento fiables y el soporte experto que su laboratorio necesita para obtener resultados consistentes en la soldadura fuerte.

Contáctenos hoy para discutir cómo nuestros productos pueden mejorar sus procesos de soldadura fuerte y optimizar los resultados de su proyecto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué es la pirólisis rápida de plástico? Convierte los residuos plásticos en valioso aceite de pirólisis

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuál es el efecto de la presión de pulverización catódica (sputtering)? Domine la energía atómica para películas delgadas superiores

- ¿Qué es el material sinterizado? Una guía de la metalurgia de polvos de alto rendimiento

- ¿Cómo mantienen la precisión experimental las válvulas de control de presión y los sistemas de tuberías de escape? Garantizar la integridad de los datos

- ¿Cuáles son los productos obtenidos por pirólisis? Una guía sobre el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son las precauciones que deben tomarse al muestrear? Garantizar la precisión de los datos y minimizar el sesgo

- ¿Por qué se requiere una caja de guantes de argón de alta pureza para preparar las materias primas del sistema de sal de fluoruro LiF-ThF4?