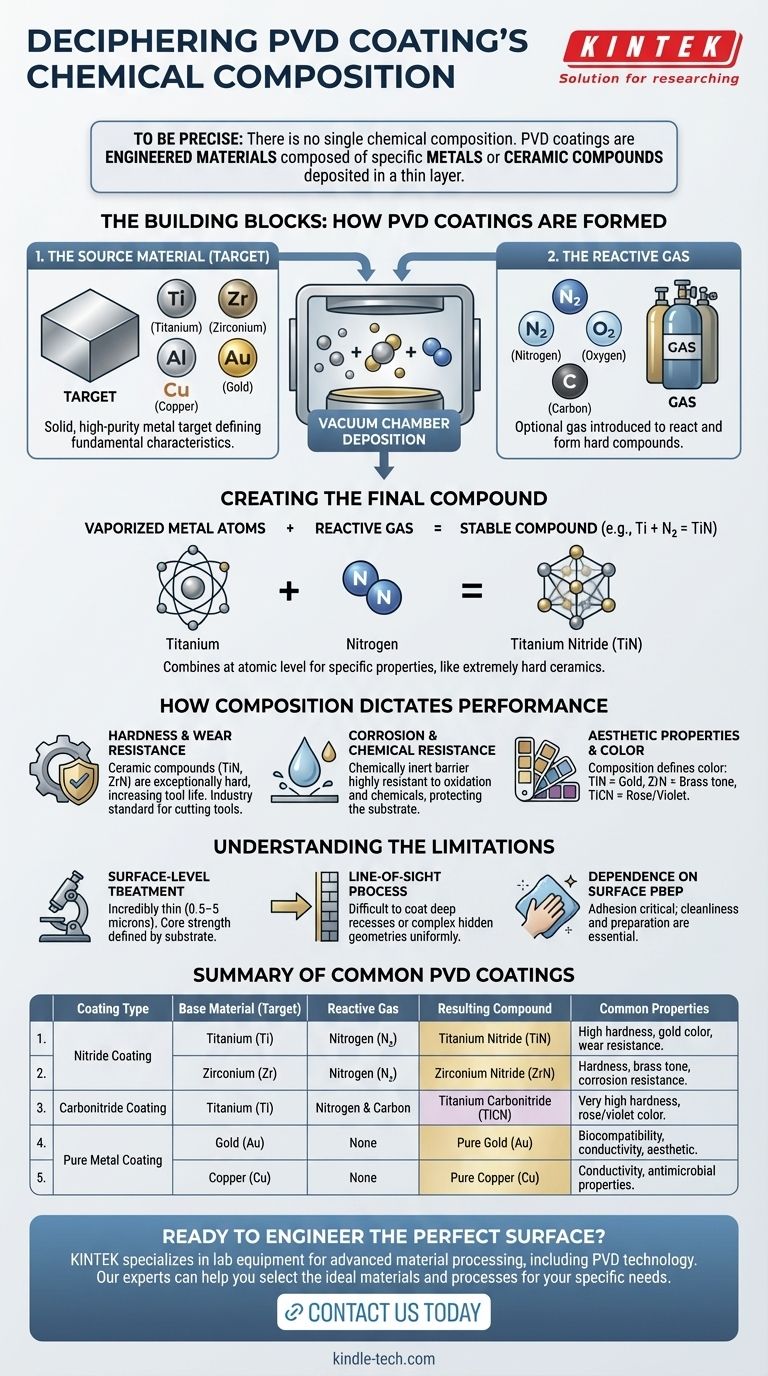

Para ser precisos, no existe una única composición química para un recubrimiento PVD. En cambio, los recubrimientos PVD se componen de metales específicos o compuestos cerámicos depositados en una capa delgada. Los materiales base más comunes incluyen titanio, circonio, aluminio, cobre y acero inoxidable, que a menudo se combinan con gases reactivos como el nitrógeno para formar compuestos altamente duraderos como el Nitruro de Titanio (TiN).

La conclusión fundamental es que la composición química de un recubrimiento PVD está determinada por dos factores: el material fuente sólido (el "blanco") vaporizado en la cámara de vacío y el gas reactivo opcional introducido durante el proceso. Esta combinación permite la creación de películas de metal puro o compuestos cerámicos fuertes en la superficie de un sustrato.

Los bloques de construcción: cómo se forman los recubrimientos PVD

La composición final de un recubrimiento PVD es un resultado directo de los materiales elegidos para el proceso de deposición. Este proceso combina deliberadamente elementos a nivel atómico para lograr propiedades específicas.

La base metálica (el blanco)

El proceso comienza con un material fuente sólido y de alta pureza conocido como blanco. Este blanco contiene el metal principal que formará la base del recubrimiento.

Los materiales de blanco comunes incluyen titanio (Ti), circonio (Zr), aluminio (Al), cobre (Cu) e incluso metales preciosos como el oro (Au). La elección del material del blanco es la primera y más importante decisión para definir las características fundamentales del recubrimiento.

El elemento reactivo (el gas)

Para crear recubrimientos con dureza superior y resistencia al desgaste, a menudo se introduce un gas reactivo en la cámara de vacío. Este gas reacciona con los átomos de metal vaporizados antes de que se asienten en el sustrato.

El gas reactivo más común es el nitrógeno (N₂), que forma nitruros. Se pueden usar otros gases para formar óxidos o carburos, lo que resulta en una amplia gama de posibles compuestos cerámicos.

Creación del compuesto final

La magia del PVD ocurre cuando los átomos de metal vaporizados del blanco se combinan con el gas reactivo. Esto forma un nuevo compuesto estable que se deposita en la superficie del componente, una molécula a la vez.

Por ejemplo, un blanco de titanio vaporizado en presencia de gas nitrógeno no crea un recubrimiento de titanio; crea un recubrimiento cerámico extremadamente duro de Nitruro de Titanio (TiN).

Cómo la composición dicta el rendimiento

La composición química específica del recubrimiento determina directamente sus propiedades funcionales y estéticas. Comprender este vínculo es clave para seleccionar el acabado correcto para una aplicación.

Dureza y resistencia al desgaste

Los compuestos cerámicos como los nitruros y los carburos son excepcionalmente duros y duraderos. Es por esto que los recubrimientos como el Nitruro de Titanio (TiN) son estándares de la industria para herramientas de corte y componentes de alto desgaste, aumentando drásticamente su vida útil.

Resistencia a la corrosión y a los productos químicos

Los recubrimientos PVD crean una barrera químicamente inerte en la superficie del sustrato. Esta capa unida molecularmente es altamente resistente a la oxidación, la corrosión y el ataque de la mayoría de los productos químicos, protegiendo el material subyacente.

Propiedades estéticas y color

La composición final también dicta el color y el acabado del recubrimiento. El Nitruro de Titanio (TiN) produce un color dorado característico, mientras que otros compuestos como el Nitruro de Circonio (ZrN) pueden crear un tono de latón, y el Carbonitruro de Titanio (TiCN) puede variar de rosa a violeta.

Comprender las limitaciones

Aunque es potente, el PVD es un tratamiento superficial con requisitos y limitaciones específicas. Reconocer estas compensaciones es esencial para una implementación exitosa.

Es un tratamiento a nivel superficial

Los recubrimientos PVD son increíblemente delgados, generalmente oscilan entre 0.5 y 5 micras. Aunque el recubrimiento es extremadamente duro, la resistencia y las propiedades centrales de la pieza todavía están definidas por el material del sustrato subyacente.

Un proceso de línea de visión

El proceso PVD deposita material en línea de visión desde la fuente. Esto significa que los huecos profundos, los canales internos o las geometrías ocultas complejas son muy difíciles de recubrir uniformemente sin accesorios especializados y rotación de la pieza.

Dependencia de la preparación de la superficie

La calidad y adhesión de un recubrimiento PVD dependen críticamente de la limpieza y preparación del sustrato. Cualquier contaminación superficial, desde aceites hasta polvo microscópico, comprometerá el resultado final.

Adaptar el recubrimiento a su objetivo

Su elección de composición PVD debe estar impulsada enteramente por el objetivo principal de su componente.

- Si su enfoque principal es la dureza máxima y la vida útil de la herramienta: Debe especificar un recubrimiento a base de cerámica, como Nitruro de Titanio (TiN) o un nitruro o carbonitruro similar.

- Si su enfoque principal es la resistencia a la corrosión o un color específico: Su elección se basará en un compuesto estable conocido por su inercia y estética, como los basados en circonio o cromo.

- Si su enfoque principal es la biocompatibilidad o la conductividad: Debe especificar un recubrimiento metálico puro, como titanio puro u oro, que se utiliza con frecuencia en dispositivos médicos y electrónica aeroespacial.

En última instancia, comprender que los recubrimientos PVD son materiales diseñados, no solo capas simples de metal, es la clave para desbloquear todo su potencial.

Tabla de resumen:

| Tipo de Recubrimiento | Material Base (Blanco) | Gas Reactivo | Compuesto Resultante | Propiedades Comunes |

|---|---|---|---|---|

| Recubrimiento de Nitruro | Titanio (Ti) | Nitrógeno (N₂) | Nitruro de Titanio (TiN) | Alta dureza, color dorado, resistencia al desgaste |

| Recubrimiento de Nitruro | Circonio (Zr) | Nitrógeno (N₂) | Nitruro de Circonio (ZrN) | Dureza, tono de latón, resistencia a la corrosión |

| Recubrimiento de Carbonitruro | Titanio (Ti) | Nitrógeno y Carbono | Carbonitruro de Titanio (TiCN) | Dureza muy alta, color rosa/violeta |

| Recubrimiento de Metal Puro | Oro (Au) | Ninguno | Oro Puro (Au) | Biocompatibilidad, conductividad, estética |

| Recubrimiento de Metal Puro | Cobre (Cu) | Ninguno | Cobre Puro (Cu) | Conductividad, propiedades antimicrobianas |

¿Listo para diseñar la superficie perfecta para sus componentes? La composición correcta del recubrimiento PVD es fundamental para lograr dureza, resistencia a la corrosión, biocompatibilidad o una estética específica. KINTEK se especializa en equipos de laboratorio y consumibles para el procesamiento avanzado de materiales, incluida la tecnología PVD. Nuestros expertos pueden ayudarle a seleccionar los materiales y procesos ideales para satisfacer sus necesidades específicas de laboratorio o producción. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento y la durabilidad de su proyecto.

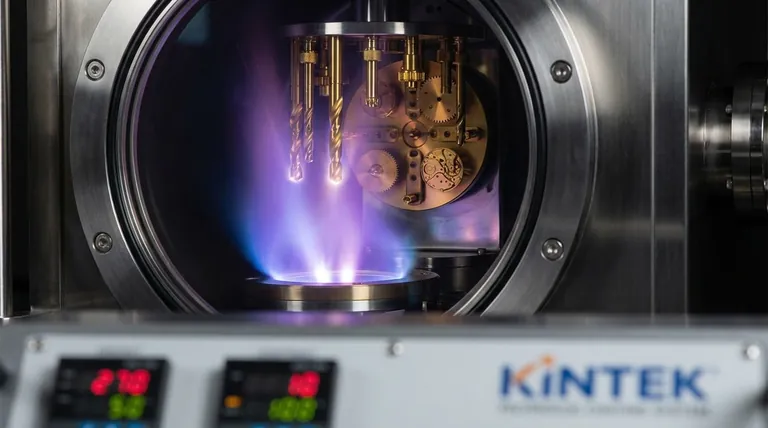

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura